内燃机:气门锁夹技术条件

《内燃机:气门锁夹技术条件》是2010年机械工业出版社出版的图书,作者是机械工业出版社。

-

选择特殊符号

选择搜索类型

请输入搜索

《内燃机:气门锁夹技术条件》是2010年机械工业出版社出版的图书,作者是机械工业出版社。

前言

1 范围

2 规范性引用文件

3 术语和定义

4 结构型式

4.1 结构型式

4.2 凸筋形状和位置

4.3 开口型式

5 技术要求

5.1 总则

5.2 材料

5.3 热处理、有效硬化层深度和硬度

5.4 尺寸、形状和位置公差

5.5 表面粗糙度

5.6 外观

本标准由中国机械工业联合会提出。

本标准由全国内燃机标准化技术委员会(SAC/TCl77)归口。

本标准起草单位:绵阳市天旋气门组件有限公司、上海内燃机研究所。

本标准主要起草人:章升谊、陈路、赵明好。

本标准为首次发布。

往复活塞式内燃机的组成部分主要有曲柄连杆机构、机体和气缸盖、配气机构、供油系统、润滑系统、冷却系统、起动装置等。气缸是一个圆筒形金属机件。密封的气缸是实现工作循环、产生动力的源地。各个装有气缸套的气缸...

1. 根据所用燃料分: 汽油机、柴油机、天然气(CNG)、LPG发动机、乙醇发动机等,另有双燃料发动机(dual fuel engine)和灵活燃料发动机(Bi-fuel engine)。 单列式和...

一、内燃机的构造和有关名词 为了说明内燃机的工作原理,首先介绍一下内燃机的构造和有关名词。柴油机的主体部分为圆柱的气缸体4,在气缸体内有上下移动的圆柱形活塞,为了防止燃烧气体泄漏,在活塞上装有密封气体...

气门锁夹异形窄钢带加工的探讨

气门锁夹异形窄钢带加工的探讨

气门锁夹异形窄钢带加工的探讨

就汽车的配气机构的零件——气门锁夹加工方法进行探讨,并针对一小型汽配企业生产要求,介绍一自行设计的辊模拉轧机。

| 成果名称 |

一种气门锁夹槽的滚压装置 |

| 成果完成单位 |

安庆市鼎立汽车配件有限公司 |

| 批准登记单位 |

安徽省科学技术厅 |

| 登记日期 |

2019-11-20 |

| 登记号 |

2019N993Y013695 |

| 成果登记年份 |

2019 |

作者:王忠诚、肖学林

单位:济南沃德汽车零部件有限公司

来源:《金属加工(热加工)》杂志

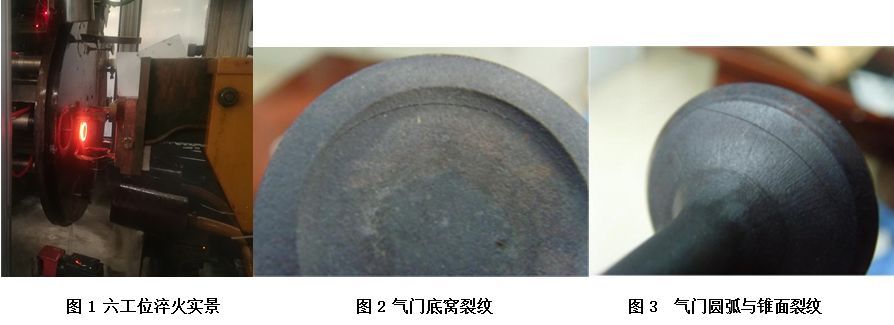

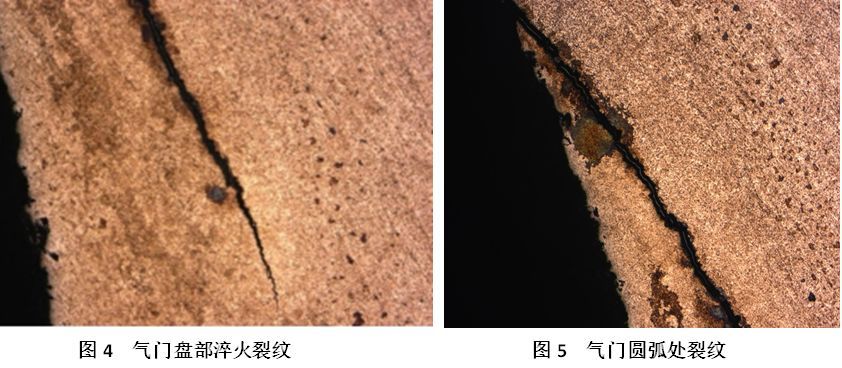

内燃机气门进行锥面淬火的目的是满足其耐磨性,通常规定其锥面硬度在48HRC以上,某型号的内燃机气门材质为整体马氏体耐热钢(X45Cr9Si3),采用六工位高频淬火机床进行气门的锥面淬火,该产品的技术要求为:锥面硬度550~700HV30,硬化层深度≥2.8mm,晶粒度细于8级,淬火实景如图1所示。在某天操作者发现有300余支气门锥面淬火后开裂,具体形状如图2、图3所示,可以看出该裂纹在气门的底窝与圆弧长度均较长。此淬火介质采用浓度为10~15%的淬火液进行桶内喷射冷却,淬火介质温度为26℃,检查高频淬火工艺参数正常。

1.原因分析

气门锥面淬火后产生淬火裂纹,该类缺陷是致命也是绝不允许的,一旦出现将造成十分严重的后果,即造成发动机的早期失效,甚至会发生重大人身伤亡事故,故气门制造商在DFMEA与PFMEA设计中均要重点考虑,并采取必要的预防措施。本文对出现的此批淬火裂纹的产品进行如下几个方面的分析,目的是找到其产生的原因并采取预防措施。

(1)检查气门的化学成分

对该产品的盘部采用光谱分析,检测结果见表1,其化学成分符合要求。

表1 气门的化学成分(质量分数)(%)

元素 |

C |

Si |

Mn |

S |

P |

Cr |

标准要求 |

0.40~0.50 |

2.70~3.30 |

≤0.60 |

≤0.030 |

≤0.040 |

8.80~10.00 |

实际检测 |

0.46 |

2.84 |

0.48 |

0.0025 |

0.0031 |

9.23 |

(2)外观与金相分析

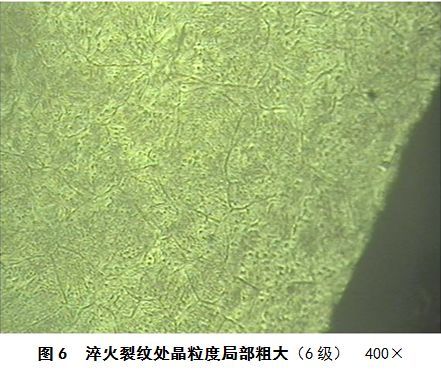

为了分析其裂纹的特征,首先进行外部宏观部分的观察与分析,图2、图3是同一支气门底面与圆弧的裂纹形式,从图中可看出,淬火裂纹是从底窝向锥面与圆弧扩展的(通裂),在气门锥面或锥面与圆弧位置出现裂纹,这通常是批量的裂纹,其裂纹位置在淬火冷却区域,这是此处截面差别较大的部位,裂纹形状基本一致。另外,从气门(端面有底窝)锥面淬火后的裂纹形式(采用淬火冷却介质冷却)可以看出,淬火深度进入了盘部底窝内,造成此处应力集中而开裂。图4、图5为其盘部底面与圆弧的裂纹形态,其形状是头粗尾细,淬火表面裂口宽,越向心部延伸越细小,裂纹内部无氧化脱碳,为淬火裂纹,检查晶粒度在6级,不符合细于8级的工艺要求(见图6),出现局部过热的倾向。

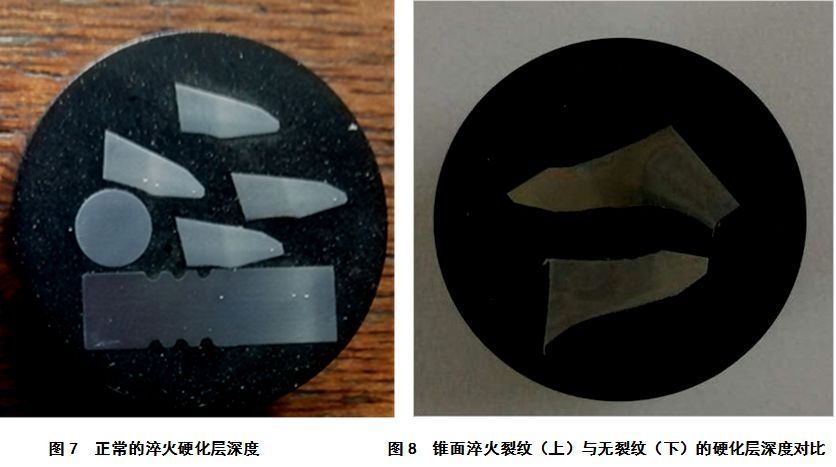

从裂纹件金相图片分析,裂纹不是淬火过烧裂纹和淬火前裂纹,是淬火后造成裂纹,经淬火冷却后裂纹扩展。对开裂的与不开裂的两支气门进行淬硬层深度检查,具体如图7、图8所示。从图中可知,正常的气门淬火硬化层深度为4~5mm,锥面硬度为620~680HV30。非锥面开裂的气门淬火硬化层深度7mm(裂纹位于淬火过渡区附近)为,硬度635~647HV30。可以看出二者的差异在于硬化层深度的不同。工艺规定硬化层深度是大于2.8mm,没有上限要求。

该淬火裂纹的产品硬化层深度比正常产品深2mm,另外检查发现开裂的气门盘厚比正常的盘厚厚0.3mm。

(3)气门外部形状

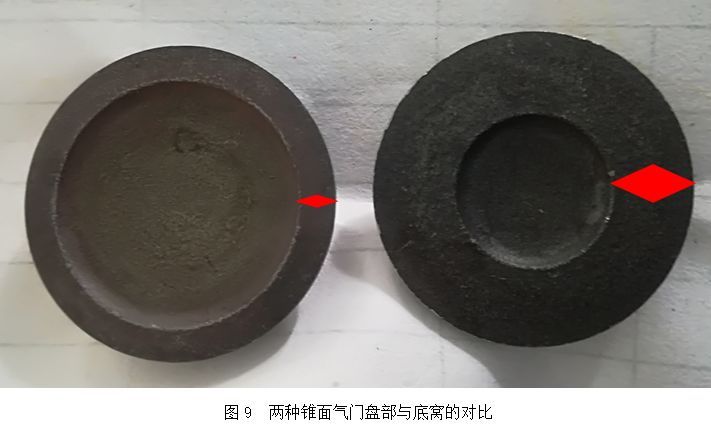

一同淬火的两种气门的盘部外圆是一样的,唯一区别为发生淬火开裂的气门低窝直径大,具体如图9所示,二者的具体尺寸比较见表2。可以看出二者在于当硬化层深度大于5mm后,则淬火区进入气门盘部厚薄交界处(底窝大的气门)。

表2 两种锥面淬火气门外部尺寸比较

项目 |

盘部直 径/mm |

低窝直 径/mm |

二者直径差 /2菱形长度 |

锥面角度 /(°) |

盘厚 /mm |

杆径 /mm |

A气门 |

φ34 |

φ16 |

9 |

45 |

4.2 |

φ6.5 |

B气门(产生淬火裂纹) |

φ34 |

φ24 |

5 |

45 |

4.5 |

φ6.5 |

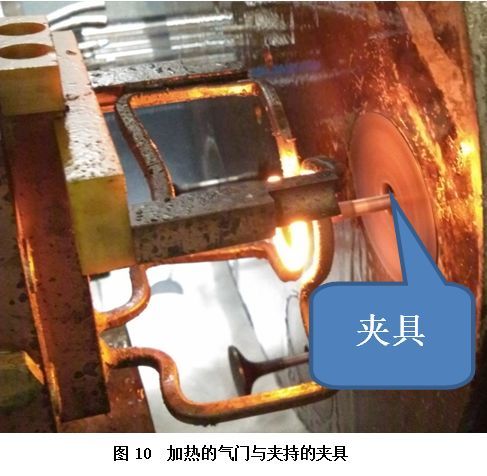

(4)淬火感应器与气门锥面的间隙

因气门锥面淬火采用杆端定位,气门总长不变,盘部厚势必造成气门锥面与感应器的距离近,在加热过程中,加热深度较深,进入截面厚薄处,淬火后造成此处局部过热,淬火应力过大而开裂。图10为淬火过程中的气门与夹持的夹具。

经过落实现场实际检查与判断,同时检查6个夹具的跳动情况,发现其中一个夹具(弹簧卡头)跳动大,在设备运行中,造成锥面淬火加热温度不均匀,造成硬化层过深,进入产品底窝内,(底窝本来就是应力集中区)在冷却过程中因应力过大而造成气门锥面开裂。

2.措施

根据以上几个方面的分析,在气门锥面淬火过程中,要严格落实表3要求,则可有效避免此类裂纹的产生,这是在生产过程中经验所得。另外,对于有底窝的该类气门要考虑硬化层深度有一个合理的范围,决不允许硬化层深度进入盘部底窝内,可通过首件进行验证,并确定最佳的硬化层深度。

表3 气门锥面或圆弧淬火开裂的原因分析与预防措施

缺陷名称 |

产生原因 |

预防措施 |

锥面或圆弧淬火开裂 |

盘部有折叠,造成淬火后沿此处开裂,延伸到锥面或圆弧上 |

①气门电鐓时按工艺参数(包括电压、电流、油压、时间、砧子缸与顶端缸后退速度、夹持力等)进行调整 ②气门杆部无划痕,钳口定期进行更换 |

加热深度进入盘部底窝,此处为应力集中区而开裂 |

①首件进行晶粒度与淬火深度的检测 ②淬火深度应以未进入盘部底窝内为准(金相法) ③工艺规定硬化层深度应在2.8~4.5mm |

|

气门与感应器相对位置不正确,加热温度不均匀或过热(或产品存在内部缺陷) |

①首件进行晶粒度与淬火深度的检测 ②生产过程中进行产品质量检查 ③对弹簧卡头进行检查,跳动大则立即更换 |

|

淬火冷却介质浓度低,冷却不良,造成冷却速度过快 |

每班进行浓度或折光系数的检测,符合要求后方可进行淬火处理 |

3.结语

(1)根据以上的分析可知,该批气门锥面淬火产生裂纹的原因在于,局部淬火温度高出现过热,淬火深度进入了盘部低窝内,此处为截面壁厚差距最大处,淬火后产生较大的应力集中而开裂。

(2)因淬火开裂气门盘厚比正常的厚0.30mm,故感应器与气门锥面距离较近,淬火深度深是产生的淬火开裂的原因之一。

(3)因夹持气门杆部的弹簧卡头跳动大(一个工位),也是造成局部过热、淬火深度深而产生此次淬火开裂的原因之一。

(4)产生此批产品锥面淬火开裂的原因是多种因素造成的,是各种因素综合作用的结果。

欢迎参加由金属加工杂志社主办的

第九届先进节能热处理技术与装备研讨会

点击报名

↓↓

关于我们

备案信息

备案号:28447-2010

备案公告: 2010年第5号(总第125号)