气力输送机介绍

滤棒气力输送机是一种用于香烟过滤嘴棒自动输送的烟草工业专用设备。它利用带有沿圆周均匀分布的纵向容纳槽的发射轮,将上游存储库分配的过滤嘴棒逐支取出,并利用清洁压缩空气通过密封的金属输送管道,高速、自动、长距离地输送到下游过滤嘴接装设备上的滤棒接收装置。其核心部件发射轮与密封弧块之间的密封,是整个设备的关键技术之一。

气力输送机结构及原理

逆时针旋转的发射轮正下方有与之配合的密封弧块,密封弧块可以上下运动,处于工作状态时上升至最上位置,其内弧面与发射轮外圆柱面配合,使容纳槽封闭形成密封腔。密封弧块底部有一个呈长腰圆形的配气口,发射轮上每一个容纳槽的端面都有一个压缩空气喷嘴,并且该喷嘴有一个较窄的配气槽与发射轮外圆柱面连通。过滤嘴棒堆积在发射轮的上半部分,在重力、摩擦力和容纳槽之间叶片的综合作用下,过滤嘴棒能够顺利的落入容纳槽中。发射轮左上方有一个同样逆时针旋转的剃料辊,并且其粗糙的圆柱表面线速度高于发射轮表面线速度 V0,其作用是保证每一个容纳槽中最多只能落入一支过滤嘴棒。发射轮后端面下方正中央,有一个近似方形的输出口与密封的金属管道相连接。当发射轮旋转至配气槽与密封弧块底部的配气口重叠时,压缩空气立即从喷嘴中喷出,容纳槽中的过滤嘴棒在压缩空气的推动下,通过方形输出口进入输送管道,直至到达下游的滤棒接收装置。

传统的滤棒气力输送机采用接触式密封方式,发射轮与密封弧块之间的配合间隙 ,由于运动的发射轮与静止的密封弧块之间存在干摩擦,也就必然存在零件的磨耗问题。为延长使用寿命,降低运行阻力,通常的做法是发射轮采用耐磨的淬硬钢制造,而密封弧块采用低摩擦系数的高分子材料,以牺牲密封弧块的方式换取发射轮的较长工作寿命。过滤嘴棒在压缩空气的推动下高速射出时,也会造成密封弧块表面的局部磨损形成沟槽。一般条件下,密封弧块使用半年或者更短的时间就需要更换,造成设备的使用和维护成本偏高。另外,即使采用低摩擦系数的高分子材料来制造密封弧块,作用在密封弧块上的夹紧力也不能过大,否则会增大摩擦阻力,加剧磨损,这就需要在夹紧力的大小上作出让步。由于设备运行时作用在密封弧块上的压缩空气压力存在脉动,实际情况是密封弧块也会跟随压缩空气的脉动而上下振动,这一振动有损设备运行的稳定性,阻碍设备工作效率的提高。本文所述的新型结构,将采用非接触密封方式来解决密封和零件磨耗等一系列问题。

气力输送机原理

对于滤棒气力输送机来说,非接触密封就是要消除存在相对运动的发射轮与密封弧块之间因接触而产生的滑动摩擦,从而达到从根本上解决密封弧块磨损问题的目的。当间隙 δ>0,压缩空气泄漏量 qr 足够小且能够满足工程要求时,就可以视为非接触密封。将发射轮与密封弧块之间的厚度为 δ 的圆弧空间区域展开。

平面缝隙流动模型。Y 轴上方的阴影区域表示以线速度 V0 运动的发射轮外圆柱表面,压力 P1=P, P2=0, 压差 P=P1-P2=P,Vy 表示压缩空气泄漏时的流动方向。由于发射轮和密封弧块左右对称,压缩空气从中间向左右两侧泄漏的流动方向 Vy 正好相反。根据流体力学中平面缝隙流动的流量公式:qr=B ( PΔδ3 ± V0 ),(式12μl 2中B 为垂直于 Vy 方向的宽度,在此可等效于发射轮的长度,l为沿运动方向的长度,可等效于密封弧块的弧长,μ 为空气运动粘度)当 V0 与 Vy 同向时,公式中±取 ,相反则取-,在此可以知道公式后半部分的值为 0,即qr=B Pδ3 。受结构和工作条件的12μl限制,设计中只能通过尽量减小 δ 来达到减小 qr 的目的。因为 qr 与 δ 的 3 次方成正比,减小 δ 可以收到显著的效果。

气力输送机结构

前支承轮、发射轮、后支承轮同轴布置,发射轮两端有伸出轴分别支承在前后支承轮内部的两个超精密双列圆柱滚子轴承上,实现发射轮径向定位。由于该双列圆柱滚子轴承外圈无挡边,轴承内圈和滚子组可以相对外圈作一定幅度的轴向位移。发射轮轴向定位由前支承轮一端的伸出轴上一个双列深沟球轴承提供,并能够调节发射轮后端面与后支承轮之间的功能间隙大小。发射轮运转的动力由后支承轮一端的伸出轴输入。前后两支承轮的外圆直径与密封弧块的内圆弧直径均为a,发射轮直径b 略小于a,非接触密封的配合间隙δ=(a-b)/2。要保证可靠的密封,应尽可能减小配合间隙δ,否则会因为压缩空气泄漏量qr过大而无法实现预期的非接触密封。在工程应用中,考虑到相关各零件的加工误差、装配误差、双列圆柱滚子轴承回转精度等因素的影响,应使δ 取一个合理的数值。

气力输送机轴承预紧

非接触密封要求配合间隙δ 数值极小且能够维持恒定,这就要求发射轮有很高的几何精度和回转精度,因此结构中采用超精密双列圆柱滚子轴承作为其径向支承。这种轴承的滚子与内外滚道的接触为线接触且滚子数量较多,与点接触的球轴承相比,能够提供更高的径向刚度;而轴承内孔带有1:12 的锥度,可以通过推动轴承内圈相对锥形轴颈移动来消除径向游隙,并且在滚子与内外圈之间产生预紧,其作用是通过增加径向刚度来提高发射轮的回转精度。当轴承外圈滚道直径d1小于滚子组外切圆直径d2时,预紧便产生了。当密封弧块在气缸顶推作用下与前后支承轮紧密配合时,前后支承轮相对发射轮必然会产生微量的位移,这个位移必须小于δ,否则会破坏非接触密封,具体表现为发射轮与密封弧块接触,摩擦会造成驱动电机过载和零件损伤。但轴承预紧量也不能过大,否则会增大轴承旋转时的阻力和温升,影响轴承使用寿命。可以通过控制轴承内圈相对轴端的距离d3来调节预紧量的大小。

气力输送机密封弧块驱动

当滤棒气力输送机正常工作时,密封弧块在气缸的顶推作用下与前后支承轮紧密贴合,并通过内外圆弧的几何外形实现自动对中。机器工作时压缩空气作用在密封弧块中央区域,产生向下的推力,因此密封弧块必须有足够的锁紧力来保证可靠的密封。当机器停机或检修时,密封弧块需下落到最下方的极限位置。为实现密封弧块升降运动和可靠的锁紧,结构中采用了 3 个双作用气缸来实现密封块的驱动。当机器处于待机状态时,各气缸的活塞杆都处于缩回状态,接到 PLC发出的启动信号后,阀岛相应的阀片动作,中间与密封弧块连接的小直径气缸活塞杆首先伸出,而且空气压力和流量可调节,以控制密封弧块上升的力和速度,当密封弧块接触前后支承轮时,缸体外面的磁感应式接近开关检测到活塞上的磁环并发出信号给 PLC,然后两个并联连接的大直径气缸同时动作,直至将密封弧块锁紧;下降动作过程则相反,两个大直径气缸先启动,当缸体外面的磁感应接近开关都检测到活塞杆缩回到位之后,小直径气缸才开始动作。这样的好处是,先用仅能克服密封弧块重力的较小的推力使密封弧块上升到位,既保证意外情况发生时操作人员的安全,又能最大限度的消除密封弧块与前后支承轮的碰撞。两个大直径气缸虽然气路并联,但由于活塞与缸体内壁的摩擦和粘滞作用,很难保证活塞杆伸缩完全同步,采用上述结构则很巧妙地回避了要求同步的问题。

气力输送机应用效果

实践证明,采用上述非接触密封结构的滤棒气力输送机运行稳定可靠,压缩空气和电能消耗比较低,发射轮组件和密封弧块实现了与整机同寿命设计,使用维护非常方便,可以为烟草行业用户带来可观的经济效益。

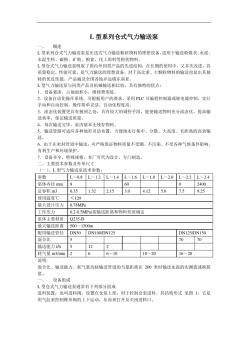

型系列仓式气力输送泵

型系列仓式气力输送泵

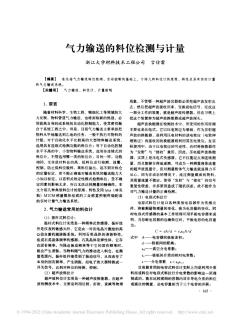

气力输送的料位检测与计量

气力输送的料位检测与计量