汽轮机冷态启动文献

汽轮机启动

汽轮机启动

汽轮机启动

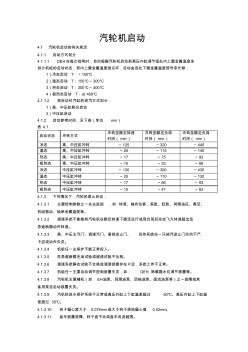

汽轮机启动 4.1 汽轮机启动的有关规定 4.1.1 启动方式划分 4.1.1.1 DEH在每次挂闸时,自动根据汽轮机启动前高压内缸调节级处内上壁金属温度来 划分机组的启动状态,若内上壁金属温度测点坏,自动由该处下壁金属温度信号来代替: 1)冷态启动 T:<150℃ 2)温态启动 T:150℃~ 300℃ 3)热态启动 T:300℃~ 400℃ 4)极热态启动 T:≥ 400℃ 4.1.1.2 按启动时汽缸的进汽方式划分: 1)高、中压缸联合启动 2)中压缸启动 4.1.2 启动参考时间:见下表(单位 min) 表 4.1 启动状态 冲转方式 冲转至额定转速 时间( min) 并网至额定负荷 时间( min) 冲转至额定负荷 时间( min) 冷态 高、中压缸冲转 ~ 125 ~320 ~445 温态 高、中压缸冲转 ~25 ~115 ~140 热态 高、中压缸冲转 ~17

30MW机组汽轮机冷态启动操作票

30MW机组汽轮机冷态启动操作票

30MW机组汽轮机冷态启动操作票

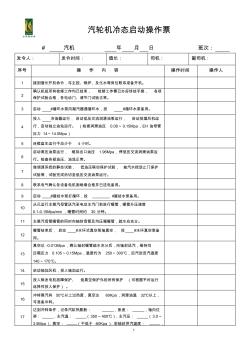

汽轮机冷态启动操作票 1 # 汽机 年 月 日 班次: 发令人: 发令时间: 值长: 司机: 副司机: 序号 操 作 内 容 操作时间 操作人 1 接到值长开机命令,与主控、锅炉、及化水等岗位联系准备开机。 2 确认机组所有检修工作均已结束, 检修工作票已办好终结手续, 各项 保护试验合格,各电动门、调节门试验正常。 3 启动 #循环水泵向凝汽器通循环水,投 #循环水泵备用。 4 投入 冷油器运行, 启动低压交流润滑油泵运行, 启动排烟风机运 行,启动独立油站运行。 (检查润滑油压 0.08~ 0.15Mpa,EH 油母管 压力 14~14.5Mpa) 5 连续盘车运行不应少于 4小时。 6 启动高压油泵运行, 维持出口油压 1.96Mpa,停低压交流润滑油泵运 行。检查各部油压、油流正常。 7 做调速系统的静态试验, 低油压联动保护试验, 抽汽水控逆止门保护 试验等,试验