烧结温度

烧结温度是指耐火物料或陶瓷生坯通过烧结,达到气孔最小、收缩最大、产品最致密、性能最优良或成为坚实集结体状态时的温度。

-

选择特殊符号

选择搜索类型

请输入搜索

烧结温度是指耐火物料或陶瓷生坯通过烧结,达到气孔最小、收缩最大、产品最致密、性能最优良或成为坚实集结体状态时的温度。

烧结时的温度称为烧结温度,若继续升温,坯体开始变形、软化、过烧膨胀。烧结温度和开始过烧温度之间的温度范围称为烧结温度范围。

将试条放入烘箱内,在105~110℃下烘干至恒重。在干燥器内冷却至室温后备用。在天平上称取干燥后的试样重。称取饱吸煤油后在煤油中试样重。饱吸煤油后在空气中的试样重。将称好重量的试样放入105~110℃烘箱内排除煤油,直至将试样中的煤油排完为止。

按编号顺序将试样装入高温炉中,装炉时炉底和试样之间撒一层薄薄的煅烧石英粉或Al2O3粉。装好后开始加热,并按升温曲线升温,按预定的取样温度取样。

在每个取样温度点保温15min,然后从电炉内取出试样迅速地埋在预先加热的石英粉或Al2O3粉中,以保证试样在冷却过程中不炸裂。冷至接近室温后,将试样编号,取样温度记录于表中,检查试样有无开裂、粘砂等缺陷。然后放入105~110℃烘箱中烘至恒重。取出试样放入干燥器内,冷却至室温。将试样分成两批,900℃以下为第一批,测定其饱吸煤油后在煤油后在空气中重,900℃以上的试样为第二批,测定其饱吸水后在水中重及饱吸水后在空气重,计算公式:

烧后气孔率= ×100%

式中: G0--烧后试样在空气中重量;G1--烧后试样在煤油(水)中重量; G2--烧后样饱吸煤油(水)后在空气中重量。

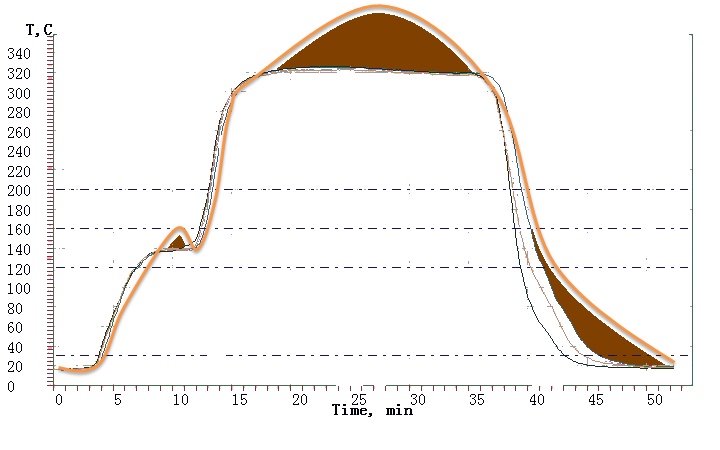

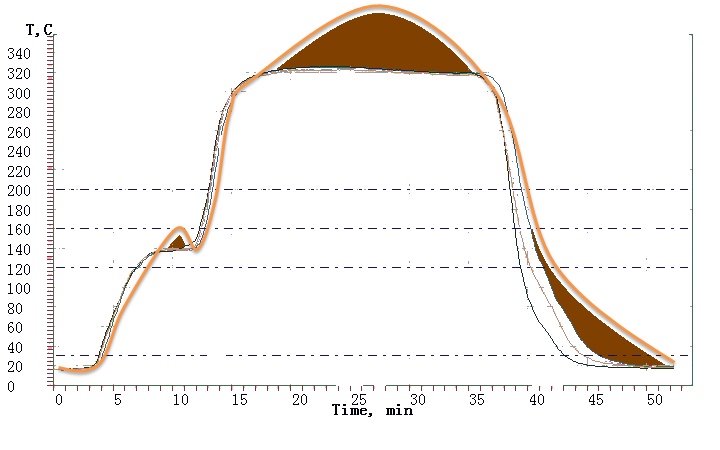

按上述公式算出各温度点的结果后,以温度为横坐标,气孔率和收缩率为纵坐标,画出收缩率和气孔率曲线,并从曲线上确定烧结温度和烧结温度范围。

学科:固体矿产工业要求

词目:烧结温度

英文:sintering temperature

释文:烧结温度是指耐火物料或陶瓷生坯通过烧结,达到气孔最小、收缩最大、产品最致密、性能最优良或成为坚实集结体状态时的温度。物料的收缩和气孔率,随加热过程中温度升高而变化。当气孔率开始下降,线收缩率小于或等于6%时,相应的温度称开始烧结温度,随温度升高,气孔率将继续下降,直到某一温度,收缩率达理论值的95%以上时,即为完成烧结的温度。从开始烧结到烧结完成是一个温度范围。在烧结范围中选择一个适宜的温度,作为烧成物料的最高最佳温度,工艺上称烧结温度。烧结温度低于物料的熔点或熔融范围。

聚四氟乙烯衬里防腐管道经过多年来的实际使用,直接影响其使用寿命和性能稳定的因素是温度,压力,介质等,优质的材料和先进的制造工艺方法是聚四氟乙烯衬里产品的质量保证。法兰是大管道、管件的一种连接方式,...

你好,排胶需要根据你加入的粘结剂种类来确定,可以做DSC,至于烧结温度要看比表。烧结温度具体要根据你粉体的烧结活性来定,差别是很大的,国产的烧结温度基本在1600℃左右,进口的就不一定了,日本的烧结温...

简单来说就是洗去溶解铁质物和其他可溶与酸的杂质,提高纯度。对石英砂提纯及改性工艺进行研究时,会采用“水洗—酸浸—焙烧—水碎—二次酸浸”工艺对石英砂中主要杂质铁的分离进行实验研究。此处的“酸浸”指的即是...

高铝砖的性能与烧结温度的关系

高铝砖的性能与烧结温度的关系

高铝砖的性能与烧结温度的关系

高铝砖的性能与烧结温度的关系 在理论上,Al2O3含量大于 46%的硅酸铝质耐火材料称为高铝砖。 我国规定 高铝砖 Al2O3含量大于 48%。天然高铝矾土熟料 +结合粘土细粉的细度越高,促 进烧结作用越显著。 高铝砖的颗粒配比,一般采用 3mm或 5mm的临界颗粒,粗颗粒 50-60%,中 颗粒 10-15%,细粉 35-40%。临界颗粒大些,对提高抗热震性、颗粒紧密堆积有 利,但易出现颗粒偏析,表面结构粗糙,边角、棱松散。 (抗热震性——抵抗温 度急剧变化和受热不均的能力。) 高铝砖的烧结温度有哪些: 200℃以下,坯体内残余水分的排除; 200-1250℃,结合粘土中的高岭石脱水分解,形成莫来石和游离 SiO2; 1250℃以上,熟料中的α -Al 2O3与游离 SiO2结合生成二次莫来石,并伴随体积 膨胀。(注:生成的物相密度不同。) 我们了解了高铝砖的烧结温度,再来了解一下高铝砖

污泥和石英尾矿制备建材陶粒的烧结温度研究

污泥和石英尾矿制备建材陶粒的烧结温度研究

污泥和石英尾矿制备建材陶粒的烧结温度研究

为了处理城市污水处理厂的污泥,将污泥配以石英砂尾矿、粘合剂和河道底泥添加剂可以生产轻质陶粒。利用脱水污泥,经过粉磨、干燥、焙烧等加工工艺,按照陶粒原料组成以污泥∶石英砂尾矿∶粘结剂∶河道底泥=4∶4∶3∶3、进料温度为400℃、预热时间为20 min、烧结时间为25 min为条件,考察烧结温度对陶粒性能的影响,结果表明,烧结温度为1 080℃时,陶粒的筒压强度最大、吸水率和堆积密度最小。

各种胎体配方的烧结温度与粘结金属中高熔点金属的熔点相差较大。这些高熔点金属,在880-1020℃的烧结温度一下:有部分固相颗粒,在被液相金属浸润的过程中,有溶解在液相金属中的可能,但数量极少。而大部分高熔点金属仍处于固体状态。这些未参加合金化作用的固体质点如同氧化物一样,对胎体性能和对金刚石的粘结性都起着一定的削弱作用。

由于配料在机械混合中不可能混合得十分均匀,钻头胎体的各部位之间的金属含量也必然不很均匀。不仅外形不规则、大小不均的网状大白块W2C和小白块状的Wc、未熔金属颗粒等分布很不均匀,而且黑色的粘结金属所形成的共晶合金絮状物,也明显的分布不均。胎体成分的分布不均又必然造成胎体的各部位物理机械性能上的差别。这也同样是影响钻头质量、降低钻头寿命的重要因 。

当压坯加热到烧结温度时出现液相,在烧结温度保温时,由于相互扩散,液相消失的烧结过程。

比如,在Al2O3含量相当时,CaO-Al2O3-SiO2系Al2O3瓷料比MgO-Al2O3-SiO2系瓷料的烧结温度低,对于我国目前大量生产的CaO-MgO-Al2O3-SiO2系统瓷料而言,为使其具有较低的烧结温度与良好性能,应控制其SiO2/CaO处于1"_blank" href="/item/氧化铝陶瓷/5616170" data-lemmaid="5616170">氧化铝陶瓷的烧结温度尽可能降低。

目前配方设计中所加入的各种添加剂,根据其促进氧化铝陶瓷烧结的作用机理不同,可以将它们分为形成新相或固溶体的添加剂和生成液相的添加剂二大类。

1、与Al2O3形成新相或固溶体的添加剂。

这类添加剂是一些与氧化铝晶格常数相接近的氧化物,如TiO2、Cr2O3、Fe2O3、MnO2等,在烧成中,这些添加物能与Al2O3生成固溶体,这类固溶体或为掺入固溶体(如Ti4 置换Al3 时),或为有限固溶体,或为连续固溶体(如Cr2O3与Al2O3形成的),它们可以活化晶格(TI4 、Al3 离子半径差所致)、形成空穴或迁移原子,(3TiO2 AbO3 3Tia1 Va1 60)以及使晶格产生变形,这些作用使得Al2O3陶瓷易于重结晶而烧结。例如添加0"para" label-module="para">

这类添加剂促进氧化铝瓷烧结的作用具有一定的规律性:①能与Al2O3形成有限固溶体的添加剂较形成连续固溶体的添加剂的降温作用更大;②可变价离子一类添加剂比不变价的添加剂的作用大;③阳离子电荷多的、电价高的添加剂的降温作用更大。需要注意的是,由于这类添加剂是在缺少液相的条件下烧结的(重结晶烧结),故晶体内的气孔较难填充,气密性较差,因而电气性能下降较多,在配方设计时要加以考虑。

2、烧成中形成液相的添加剂。

这类添加剂的化学成分主要有SiO2、CaO、MgO、SrO、BaO等,它们能与其它成分在烧成过程中形成二元、三元或多元低共熔物。由于液相的生成温度低,因而大大地降低了氧化铝瓷的烧结温度。当有相当量(约12%)的液相出现,固体颗粒在液相中有一定的溶解度及固相颗粒能被液相润湿时,其促进烧结作用也更显著。其作用机理在于液相对固相表面的润湿力及表面张力,两者使得固相颗粒靠近并填充气孔。此外,烧结过程中因细小有缺陷的晶体表面活性大,故在液相中的溶解度要比大晶体的大得多。这样,烧结过程中小晶体不断长大,气孔减小,出现重结晶。为了防止因重结晶使晶粒过分长大,影响陶瓷的机械性能,在配方设计中需考虑选用一些对晶粒增大无影响甚至能抑制晶粒增大的添加物,如MgO、CuO和NiO等。

目前,在液相烧结的Al2O3瓷料配方中,助烧添加剂可以采用以下3种物料形态来加入。①以天然矿物形态加入。这类矿物原料主要有:高岭土、膨润土等粘土矿。石英、滑石、菱镁矿、白云石、方解石等等,它们分别引入SiO2、MgO、CaO等化学成分。配方中高岭土及其它粘土矿物的使用,除了满足瓷体化学组成要求外,更主要可以改善坯料的成型性能。添加剂的这种加入形式适用于Al2O3含量在90%以下的中铝瓷配料,例如某低温烧结75瓷配方如下(wt%):煅烧Al2O3 65、高岭土 24、膨润土2、BaCO3 4、方解石 3、生滑石 2。

②、以人工合成添加剂形态加入。此法是在CaO-Al2O3-SiO2、MgO-Al2O3-SiO2、CaO-MgO-Al2O3-SiO2等三元、四元或其它相图中找到最低共溶物的组成点,预先按组成点的成分将CaO、MgO、SiO2、Al2O3等所需化合物进行第一次配料,经球磨、煅烧成为低共熔物,即“人工合成添加剂”,然后按一定配比将人工合成添加剂与Al2O3粉料进行第二次配料,以满足氧化铝陶瓷化学组成和性能要求。此法纯度高,主要用于降低化学组成准确、性能要求高的高铝瓷烧结温度,缺点是工艺复杂,能耗高,制品成本高,只在特殊情况下采用。

③以化工原料形态加入。在配料时,直接将各种化工原料作为添加剂与Al2O3粉体一起一次完成配料,各助烧添加剂的组成比例仍然是参照专业相图中最低共熔点的组成来设定。生产实践证明,此法不仅与人工合成添加剂法具有同样的降温效果,而且大大简化了工艺,无论配方设计、配料计算和工艺过程都比人工合成添加剂法简便,也比天然矿物形态更容易,瓷质性能稳定,节能效益显著。在实际生产中,从降低成本和坯料成型性能方面考虑,天然矿物原料和化工原料往往是同时使用的。例如某低温烧成(1500℃×2h)的高铝瓷配方如下(wt%);α-Al2O3 93、苏州土 3、烧骨石 2、CaCO3 1"para p83aa9" label-module="para">2100433B