烧结回转窑工艺流程文献

新型环保石灰回转窑工艺流程图宏科机械

新型环保石灰回转窑工艺流程图宏科机械

新型环保石灰回转窑工艺流程图宏科机械

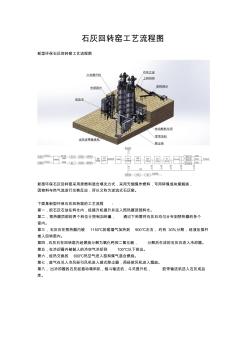

石灰回转窑工艺流程图 新型环保石灰回转窑工艺流程图 新型环保石灰回转窑采用原燃料混合填充方式,采用无烟煤作燃料,可用碎煤或块煤煅烧, 因物料与热气流进行交换反应,所以又称为逆流式石灰窑。 下面是新型环保石灰回转窑的工艺流程 : 第一,把石灰石放在料仓内,经提升机提升并运入预热器顶部料仓。 第二,预热器顶部的两个料位计控制加料量, 通过下料管将石灰石均匀分布到预热器的各个 室内。 第三,石灰石在预热器内被 1150℃的窑烟气加热到 900℃左右,约有 30%分解,经液压推杆 推入回转窑内。 第四,石灰石在回转窑内经燃烧分解为氧化钙和二氧化碳, 分解后生成的石灰石进入冷却器。 第五,在冷却器内被鼓入的冷空气冷却到 100℃以下排出。 第六,经热交换的 600℃热空气进入窑和煤气混合燃烧。 第七,废气在兑入冷风经引风机进入袋式除尘器,再经排风机进入烟囱。 第八,出冷却器的石灰经振动喂料机,链斗

回转窑筒体安装施工工艺流程及执行标准

回转窑筒体安装施工工艺流程及执行标准

回转窑筒体安装施工工艺流程及执行标准

回转窑筒体安装 施工工艺流程及执行标准 施工工艺流程 设备检查 ----基础部分施工 ----支承部分施工 ----回转窑部分施工 ----传动部分 施工 ----其他部分施工 ----回转窑试运转 (I、设备检查) 一、回转窑的全部零件的检查,除按总则有关规定执行外,安装前还必须 做好设备的检查和尺寸的核对工作,如检查结果与设计不符时,安装单位、建 设单位会同设计单位共同进行修正设计图纸。 二、底座检查 1.检查底座有无变形,实测底座螺栓孔间距及底座厚度尺寸等。 2.校核底座的纵横中心线。 三、托轮及轴承检查 1.检查托轮及轴承的规格。 2.检查托轮轴承座与球面接触情况。 3.检查轴承地面上的纵横中心线。 4.轴承的冷却水瓦应试压,试验压力为 0.6Mpa,并保压 8 分钟不得有渗漏 现象。 四、窑体检查 1.圆度的检查 -------着重在每节筒体的两端检查: 圆度偏差(同一断面最大与