第1章数控机床概述1

【学习实例导入】五轴加工中心1

11概述2

111数控机床的产生2

112数控机床的定义3

113数控机床的特点及应用范围3

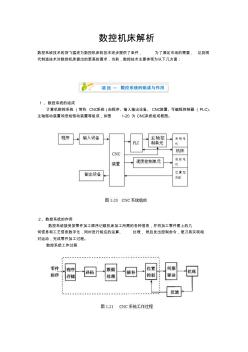

12数控机床的组成、分类和主要技术指标4

121数控机床的组成4

122数控机床的分类7

123数控机床的主要技术指标10

13数控机床的功能和先进的自动化生产系统11

131数控机床的主要功能11

132直接数字控制系统12

133柔性制造系统及计算机集成制造系统12

14数控技术的国内外现状和发展趋势16

学习小结21

思考与练习题21

第2章机床数控系统24

【学习实例导入】TND360数控车床主要技术规格24

21机床数控系统的组成25

22机床数控系统的基本原理27

23CNC装置的功能特点29

231CNC装置硬件结构29

232CNC装置软件结构33

233辅助控制接口36

234数控系统的PLC37

235位置控制(伺服驱动)43

236功能接口45

【实例21】FANUC 0i系列数控系统45

【实例22】SIEMENS数控系统49

24数控系统的日常维护52

学习小结52

思考与练习题53

第3章数控机床的主体结构55

【学习实例导入】车削中心的典型结构布局55

31数控机床总体结构的基本要求56

32数控机床的总体布局57

【实例31】卧式加工中心主要布局形式61

【实例32】各种不同床身结构的数控车床布局实例64

【实例33】自动换刀数控卧式镗铣床(加工中心)的总布局66

33数控机床支承件69

331支承件的基本要求69

【实例34】补偿构件变形的结构措施71

332床身71

【实例35】V400加工中心的整体T形床身结构72

333立柱78

【实例36】JCS018A型加工中心立柱、工作台与床身结构81

学习小结82

思考与练习题82

第4章数控机床的传动系统84

【学习实例导入】TND360数控车床的主传动系统84

41数控机床的主轴系统89

411对主传动系统的要求及主传动变速的方式89

412主轴组件93

【实例41】数控机床主轴轴承配置形式98

413主轴部件的润滑与密封100

【实例42】典型的润滑方式101

414自动换刀数控铣床的主轴部件103

【实例43】THK6380加工中心主轴部件结构103

415主轴的准停105

416主轴部件的装配及调整106

【实例44】数控铣床主轴部件的结构与调整106

417主传动系统维护108

42数控机床的进给传动系统109

421数控机床对进给传动系统的要求109

422齿轮传动副109

423联轴器112

43数控机床用丝杠螺母副114

431滚珠丝杠螺母副114

【实例45】滚珠丝杠副的标注示例118

【实例46】滚珠丝杠安装示例121

432静压丝杠123

44直线电动机传动125

【实例47】HVM800型卧式加工中心直线电动机传动126

45数控机床导轨127

451对数控导轨的要求127

452导轨的技术要求127

453数控机床上常用的导轨及其特点128

【实例48】THK系列LM导轨的类型及特点133

454导轨间隙的调整、润滑与防护133

学习小结137

思考与练习题139

第5章数控机床的辅助装置141

【学习实例导入】TND360数控车床转塔刀架和尾座141

51分度工作台143

511定位销式分度工作台143

512齿盘定位的分度工作台145

【实例51】THK6370型数控卧式镗铣床齿盘定位的分度工作台145

【实例52】ZHSK630型卧式加工中心带有交换托盘的分度工作台147

52数控回转工作台148

521开环数控回转工作台148

522闭环数控回转工作台150

【实例53】JCS013型自动换刀数控镗铣床的数控回转工作台150

53自动换刀装置152

531自动换刀装置的形式152

532回转刀架换刀装置152

【实例54】CK7815型数控车床盘形自动回转刀架155

533转塔头式自动换刀装置156

54刀库式自动换刀装置157

541刀库157

542刀具的选择方式158

543刀具交换机构160

【实例55】SOLON31加工中心的机械手162

544几种典型换刀过程166

【实例56】JCS018A加工中心的自动换刀装置169

55高速动力卡盘、尾座与分度头171

551高速动力卡盘171

552尾座172

553分度头173

56过载保护、超程限位和回机床参考点装置174

57排屑装置175

学习小结176

思考与练习题177

第6章数控机床液压与气压系统179

【学习实例导入】TND360型数控车床液压系统179

61液压与气压传动系统的概述181

611液压与气压传动系统在数控机床中的功能181

612液压和气压传动的工作原理182

62液压与气压传动的组成183

63数控机床上典型的液压回路分析185

【实例61】CK3225数控车床液压系统185

【实例62】TH6350卧式加工中心液压系统187

64数控机床上典型气压回路的分析190

【实例63】H400型卧式加工中心气压系统190

【实例64】HT6350卧式加工中心气压系统193

65数控机床上液压和气压系统的维护193

651液压系统的维护要点194

【实例65】液压设备点检195

652气压系统维护的要点198

【实例66】气动元件的点检与定检199

学习小结200

思考与练习题200

第7章典型的数控机床202

71数控车床202

711数控车床的主要功能及加工对象202

712数控车床的特点与发展204

713数控车床的分类204

【实例71】HM077数控车床205

72数控铣床212

721数控铣床的主要功能及加工对象212

722数控铣床的分类213

【实例72】XKA5750数控立式铣床214

73加工中心219

731加工中心的基本功能与特点219

732加工中心的基本组成220

733加工中心的分类221

【实例73】VMC15加工中心222

学习小结227

思考与练习题228

第8章数控机床的应用230

81数控机床的选用230

811数控机床的选择230

812数控系统的选择231

813数控机床驱动电动机的选择232

814自动换刀装置(ATC)、托盘自动交换装置(APC)和刀柄的选择

配置233

815数控机床附件的选择和技术服务234

82数控机床的安装、调试234

821数控机床的安装234

822数控机床的调试235

83数控机床的验收236

831数控机床外观的检查237

832数控机床精度的验收237

【实例81】数控立式车床的部分几何精度检验238

84数控机床的生产管理239

85数控机床的维修管理243

851数控机床使用要点243

852数控机床安全生产要求244

853数控机床维修计划管理244

86数控机床的维护保养246

【实例82】数控机床的日常维护与保养246

87数控机床常见故障分类、诊断与维修248

871数控机床的故障诊断249

872数控机床故障的排除252

【实例83】主传动部件常见故障、产生原因及排除方法252

【实例84】TH5840立式加工中心松刀动作缓慢的故障维修253

【实例85】进给传动系统常见故障、故障原因及维修方法254

【实例86】自动换刀装置常见故障、产生原因及排除方法255

【实例87】刀架转位不正常的故障分析和处理256

【实例88】液压与气压系统常见故障、产生原因及排除方法257

【实例89】五轴联动数控叶片铣床空气静压单元故障处理258

学习小结261

思考与练习题262

第9章普通机床数控化改造266

项目1C616型卧式普通车床的数控化改造266

任务1总体方案设计266

任务2主要技术方案的选择267

任务3机械部分改造设计与计算271

任务4绘制机床改装零件图和完成机床数控改造的所有技术资料274

任务5制造、安装、调试274

项目2加工双人字槽经济型数控铣床改造274

任务1数控系统类型的选择275

任务2主轴驱动及进给驱动的选择及校核275

任务3机床机械部分改造276

任务4加工双人字槽程序设计278

任务5加工工艺及技巧279

学习小结280

思考与练习题281

第10章实训项目282

实训项目1认识数控机床282

实训项目2HED21S数控机床综合实验台数控系统原理及组成283

实训项目3认识(或拆装)与调整THK6380加工中心主轴部件286

实训项目4认识(或拆装)数控机床机械传动部件和支承部件287

实训项目5认识转位刀架和数控回转工作台的结构及相关零部件289

实训项目6数控机床齿轮泵的拆装290

实训项目7数控车床几何精度检测291

实训项目8数控机床维护293

实训项目9加工中心换刀装置故障维修294

实训项目10CA6140普通机床数控化改造296

参考文献2982100433B

数控机床论文

数控机床论文

数控机床外文翻译

数控机床外文翻译