本文导读

火电厂锅炉水冷壁管的可靠性,直接影响电厂机组的安全有效运行,但实际上,水冷壁管不可避免地会被腐蚀和磨损,从而降低其有效承载能力和安全性。利用表面防护法可以有效提高火电厂锅炉水冷壁管的防腐耐磨能力,节约维护费用,降低运行成本,提高水冷壁管的使用寿命。表面防护法是一种非常可靠的解决火电厂锅炉腐蚀、磨损的方法。

锅炉水冷壁管高温腐蚀和磨损一直是电力系统普遍存在的严重问题,它的直接危害主要表现在以下两个方面:

(1)使管壁减薄,据统计一般每年减薄量约为1mm左右,严重的可达5~6mm/年,形成安全运行的严重隐患,增加了电厂的临时性检修和大修工作量,给电厂造成很大的经济损失。

(2)发生水冷壁突发性爆管事故,造成紧急停炉抢修,不仅打乱了电厂的正常发电秩序,减少发电产值,而且增加了工人劳动强度和额外的检修费用,直接影响企业效益,同时也干扰了地区电网的正常调度,影响当地工农业生产,由此也造成了很大的社会影响。

水冷壁管高温腐蚀和磨损的机理

水冷壁管高温腐蚀和磨损的机理是很复杂的,简言之,与下列因素有关:(1)炉膛火焰温度;(2)燃煤的含硫量;(3)烟气与灰分颗的冲蚀。

火电厂锅炉水冷壁管的腐蚀、磨损原理

火电厂锅炉水冷壁管的腐蚀、磨损原理十分复杂,主要与灰分和烟气颗粒的冲蚀、燃煤的含硫量和炉膛火焰温度有关。通常,锅炉运行过程中的炉温高于1 600℃ ,由于硫、硫化物及其他杂质的存在,锅炉水冷壁受到高温腐蚀的现象十分普遍。因为燃煤在燃烧过程中会产生碱金属盐、钒盐、二氧化硫、硫化氢、三氧化硫等多种物质,它们在高温作用下与构成水冷壁管的金属发生作用,对水冷壁进行动态腐蚀。其中,导致锅炉发生高度腐蚀的主要因素是因为硫化物的存在:一是因为在高温条件下,不可燃硫会生产硫酸盐混入灰分熔敷于水冷壁管表面,但是它却不具有水冷壁管在高温条件下拥有的良好机械性能,实质上,减薄了水冷壁管的可用壁厚,降低了水冷壁管的有效承载能力;二是由于燃煤燃烧产生的气体中含有硫化氢,硫化氢容易与水冷壁管金属发生作用,腐蚀管壁;三是燃煤燃烧气体中的含硫物在金属高温下产生单原子硫,水冷壁管中的铁与硫在高温作用下会生成硫化亚铁。

燃煤燃气中含有的灰分颗粒的运动速度可达到8 m/s,以这样的速度冲击管壁,长期积累造成管壁发生切削。水冷壁管的管壁在灰分颗粒的冲刷和烟气的腐蚀交替作用下不断减薄,这就是管理水冷壁管的腐蚀、磨损原理。

火电厂锅炉水冷壁管腐蚀和磨损后导致的危害

火电厂锅炉水冷壁管的腐蚀和磨损是一个普遍且危害严重的问题,它造成的直接危害主要表现在以下方面:

(1)由于火电厂锅炉水冷壁管的磨损和腐蚀,容易发生突发性爆管事故,势必要立刻停炉抢修,防止事态进一步恶化,这样做肯定会影响火电厂的正常工作进度,降低发电产值,增加火电厂的额外检修费用和员工的劳动强度,给火电厂带来经济损失。

(2)火电厂锅炉水冷壁管发生磨损和腐蚀,使管壁变薄,研究结果表明:水冷壁管由于磨损和腐蚀,管壁厚度平均每年减少1 Into左右;磨损和腐蚀严重的部位,管壁厚度甚至减少6mill左右,这将给锅炉运行造成严重的安全隐患,威胁着工作人员的人身安全和火电厂工作的正常进行,增加了电厂日常检修和维护的工作量。

煤炭中含有硫、硫化物及其他有害杂质,锅炉又是在高温条件下运行,极易造成水冷壁管腐蚀。锅炉内部燃烧是一个复杂的动态过程,煤炭在燃烧过程中会产生大量灰分,这些灰分会猛烈撞击水冷壁管,造成水冷壁管表面被严重切削,减少了水冷壁管的实际管厚,降低了水冷壁管的强度,使之在高温作用下容易发生爆管,危害十分严重所以,一定要研究一种科学有效的方法,强化火电厂锅炉水冷壁管的防腐耐磨能力,延长其使用寿命。

强化火电厂锅炉水冷壁管防腐耐磨能力的方法

火电厂十分重视水冷壁管的防腐耐磨工作,花费大量的人力、物力、财力更换水冷壁管以减少爆管现象,但是检测并未取得实质性效果,更换管子虽然可以解决爆管,但是在很大程度上增加了维修费用和生产成本。最好能利用一些以预防为主的技术,不但能降低资金投入,还能延长水冷壁管使用寿命,提高安全性。常用的方法主要有非表面防护法和表面防护法。

非表面防护法强化火电厂锅炉水冷壁管防腐耐磨能力

非表面防护法主要有以下几种:

(1)低氧燃烧技术;

(2)把煤粉细度控制在合理的范围内;

(3)尽量使水冷壁管受热均匀,避免出现受热面壁温局部过高;

(4)尽可能使各燃烧问的煤粉浓度均匀;

(5)使用添加剂;

(6)把炉膛出口烟温控制在合理的范围内;

(7)合理的配风及强化炉内的湍流混合;

(8)采用烟气再循环;

(9)合理设计布置受热面,避开出现高避温区和高烟温区;

(1O)对采用易产生高温腐蚀的煤种选用抗腐蚀高温合金;

(11)在壁面附近喷空气保护膜;

(12)对易腐蚀区加炉衬防护。

非表面防护法有一个共同点:不能真正达到防止腐蚀的作用,只能在一定程度上减轻水冷壁管的腐蚀。上述介绍的非表面防护法中有一些由于现实条件的制约不能有效实施,甚至人们对其中的个别方法还存在质疑,例如炉衬防护,不但会使水冷壁管的腐蚀复杂化,还会影响燃烧室的吸热能力。

表面防护法强化火电厂锅炉水冷壁管防腐耐磨能力

由于非表面防护法存在很多缺点,有必要寻找效果更好的表面防护方法 最直接有效的防腐耐磨措施是在受腐蚀构件表面覆盖一层耐腐蚀的隔离层,下面介绍几种表面防护方法:

热渗镀、电镀法

镀层的优点是具有良好的集合度和覆盖性;缺点是镀层容易受工件形状和尺寸限制,并且在现场拼焊中镀件的镀层可能出现薄弱环节,从而降低镀件的使用性能。热渗镀和电镀无法对已有设施进行再次防腐。

涂刷法

涂刷的涂层热膨胀性和塑性等难以适应脱硫装置和锅炉内环境。涂刷的涂层在使用中容易发生脱层,不适合应用于实际。

热喷法

热喷法涂层材料的选择范围广,组合方式多,可以提供多种性能的涂层,适合于现场操作,能够对已经防护的部分进行再次防护,或对已有设施中未防护的部分进行追加防护。热喷涂技术克服了原喷涂设备体积大、重量大、不适合现场操作的缺点,并对原喷涂设备结构进行了大胆改造,热喷涂技术提高了涂层质量、增强了喷涂性能和现场实用性,能够实现良好的表面涂层。

热喷涂的方法很多,根据热源的不同,可以把热喷法分为:火焰喷涂、电弧喷涂和等离子喷涂。各种方法都有其适用的范围。电弧喷涂现在已成为材料表面防护和强化的热门技术之一,下面将重点介绍电弧喷涂。

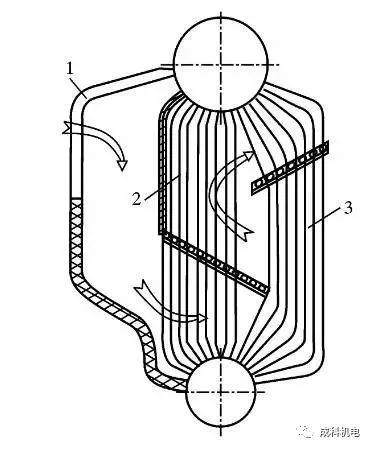

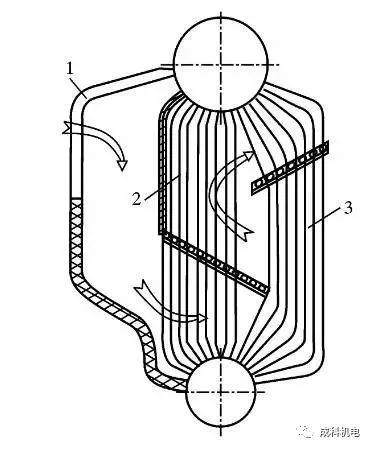

电弧喷涂的技术原理是:

将2根被喷涂的金属丝作为自耗电极,利用其端部产生的电弧作热源来熔化金属,用压缩气流雾化的热喷涂方法。喷涂时,2根金属丝的端部应成30。~6O。,送丝机构把金属丝连续、均匀地送进喷枪的2个导电嘴内,电源的正负极分别与导电嘴相接。在金属丝端部短接瞬间,电流密度极高,使接触点产生很高的热量,两根金属丝之间产生电弧通过电源的作用,维持电弧稳定燃烧。在电弧发生点的背后,高速气流从位于中间管子上的喷嘴喷射,使熔化的金属脱离并雾化成微粒,经过高速气流的推动,把雾化的金属微粒喷射到经过预处理的基材表面,冷却、沉淀以后便形成涂层。

电弧喷涂技术具有以下优点:

(1)电弧喷涂技术具有很高的能源利用率,节能效果突出,符合可持续发展战略的要求。

(2)使用电弧喷涂技术产生的涂层结合强度高,其结合强度是火焰喷涂层的2.5倍,有效提高了水冷壁管的使用寿命。

(3)电弧喷涂技术的喷涂效率高,其喷涂效率是一般火焰喷涂的3倍,节约时间。

(4)电弧喷涂设备体积小,质量轻,便于现场施工。电弧喷枪轻便灵活,并且电源线、高压空气管和导丝管可以做很长,便于在复杂的施工现场进行操作。

转自:火电人

免责声明:本文系网络转载,版权归原作者所有。但因转载众多,或无法确认真正原始作者,故仅标明转载来源。如涉及作品版权问题,请与我们联系,我们将在第一时间删除相关内容!转载文章仅作交流使用。

浅谈水冷壁管缺陷检测

浅谈水冷壁管缺陷检测

水冷壁管变形引发对排污的思考

水冷壁管变形引发对排污的思考