塑料成型技术

《塑料成型技术》以塑料挤出成型、注射成型和压延成型塑料薄膜、片、板、人造革、管材、管件、异型材、丝、网、棒、瓶和电缆料,生活日用品等70多种生产工艺实例为主要内容,详细介绍了塑料制品成型生产用材料、设备、工艺和生产操作要点等工作中必备知识。

-

选择特殊符号

选择搜索类型

请输入搜索

《塑料成型技术》以塑料挤出成型、注射成型和压延成型塑料薄膜、片、板、人造革、管材、管件、异型材、丝、网、棒、瓶和电缆料,生活日用品等70多种生产工艺实例为主要内容,详细介绍了塑料制品成型生产用材料、设备、工艺和生产操作要点等工作中必备知识。

前言

第1篇原材料

第1章常用塑料的性能和用途

1.1聚乙烯

1.1.1低密度聚乙烯

1.1.2高密度聚乙烯

1.1.3线型低密度聚乙烯

1.1.4超高相对分子质量聚乙烯

1.1.5氯化聚乙烯

1.1.6交联聚乙烯

1.1.7乙烯·醋酸乙烯共聚物

1.2聚丙烯

1.2.1等规聚丙烯

1.2.2丙烯-乙烯无规共聚物

1.2.3丙烯-乙烯嵌段共聚物

1.3聚氯乙烯

1.3.1悬浮法聚氯乙烯

1.3.2乳液法聚氯乙烯

1.3.3氯化聚氯乙烯

1.3.4氯乙烯-乙烯·醋酸乙烯共聚物

1.3.5氯乙烯-乙丙橡胶接枝共聚物

1.3.6聚氯乙烯/乙烯·醋酸乙烯共聚物共混物

1.3.7聚氯乙烯/丙烯腈-丁二烯·苯乙烯三元共聚物共混物

1.3.8电镀级聚氯乙烯

1.4聚苯乙烯

1.4.1高抗冲聚苯乙烯

1.4.2丙烯腈·丁二烯-苯乙烯共聚物

1.4.3甲基丙烯酸甲酯-丁二烯-苯乙烯共聚物

1.5聚酰胺

1.6聚碳酸酯(双酚A型)

1.7聚甲醛

1.8聚对苯二甲酸乙二醇酯

1.9聚对苯二甲酸丁二醇酯

1.1.0聚砜

1.1.1聚苯醚

1.1.2聚苯硫醚

1.1.3聚甲基丙烯酸甲酯

1.1.4丙烯腈-苯乙烯共聚物

第2章助剂

2.1助剂的功能与分类

2.2助剂的选用

2.2.1增塑剂

2.2.2稳定剂

2.2.3抗冲改性助剂

2.2.4润滑剂

2.2.5发泡剂

2.2.6阻燃剂

2.2.7抗静电剂

2.2.8防雾剂

2.2.9填充剂

2.2.10着色剂

2.2.11交联剂

2.2.12偶联剂

2.2.13食品包装用塑料制品中助剂含量

第3章主、辅料应用组合(配方)

3.1配方设计

3.1.1配方设计注意事项

3.1.2原料选择

3.1.3压延成型薄膜用料配方设计

3.1.4压延成型硬质聚氯乙烯片配方设计

3.1.5挤出成型聚氯乙烯制品用料配方设计

3.2聚乙烯、聚丙烯制品成型用料组合

3.3树脂的掺混组合使用

3.4组合料的应用

第4章塑料成型产前准备

4.1原料验收

4.2原料着色

4.3原料干燥处理

4.4原料的配混

4.4.1原料配混前的准备

4.4.2原料配混造粒用设备

4.4.3原料配混工艺操作要点

4.4.4混合料造粒

4.5玻璃纤维增强塑料的配制

第2篇挤出成型

第5章挤出机与辅助设备

5.1挤出机分类

5.1.1单螺杆式挤出机

5.1.2双螺杆式挤出机

5.1.3排气式挤出机

5.1.4多螺杆式挤出机

5.1.5混合、喂料及过滤式挤出机

5.1.6阶式挤出机

5.2新型挤出技术

5.2.1反应式挤出机生产技术

5.2.2共挤出技术

5.3挤出机结构

5.3.1单螺杆挤出机结构

5.3.2双螺杆挤出机结构

5.4挤出机的使用

5.4.1挤出机的选择

5.4.2挤出机操作

5.5辅机

第6章管材挤出成型

6.1管材挤出成型生产线

6.2成型模具

6.2.1模具结构参数

6.2.2模具对制品质量的影响

6.2.3模具使用与维护注意事项

6.3管材挤出成型用辅机

6.3.1冷却定径套

6.3.2冷却水槽

6.3.3牵引机

6.3.4切割机

6.3.5辅机工作与产品质量

6.4成型工艺

6.4.1硬质聚氯乙烯管成型工艺

6.4.2软质聚氯乙烯管成型工艺

6.4.3聚乙烯管成型工艺

6.4.4聚丙烯管成型工艺

6.4.5其他几种热塑性塑料管成型工艺

第7章薄膜挤出成型

7.1概述

7.1.1塑料薄膜的用途

7.1.2塑料薄膜成型材料

7.1.3塑料薄膜的品种分类

7.1.4塑料薄膜成型的方法

7.2成型模具

7.2.1挤出吹塑法成型薄膜用模具

7.2.2挤出平膜法成型模具

7.3薄膜挤出吹塑成型

7.3.1薄膜挤出吹塑成型用辅机

7.3.2聚乙烯薄膜挤出吹塑成型

7.3.3聚丙烯薄膜挤出吹塑成型

7.3.4聚氯乙烯薄膜挤出吹塑成型

7.3.5其他塑料薄膜挤出吹塑成型

7.3.6常用塑料薄膜挤出吹塑成型工艺要点

7.3.7挤出吹塑成型薄膜质量分析

7.4薄膜挤出流延成型

7.4.1设备

7.4.2原料选择

7.4.3挤出流延法成型薄膜工艺

7.4.4挤出流延法成型薄膜应用例

7.5薄膜挤出牵引成型

7.5.1设备

7.5.2聚丙烯膜片挤出牵引成型

7.5.3聚乙烯膜片挤出牵引成型

7.6塑料薄膜挤出单向拉伸成型

7.6.1高密度聚乙烯平膜挤出单向拉伸成型

7.6.2聚丙烯平膜挤出单向拉伸成型

7.7塑料薄膜挤出双向拉伸成型

7.7.1聚丙烯薄膜挤出双向拉伸成型

7.7.2聚苯乙烯薄膜(片)挤出拉伸成型

7.7.3聚对苯二甲酸乙二醇酯薄膜挤出拉伸成型

第8章异型材挤出成型

8.1设备

8.1.1挤出机

8.1.2成型模具

8.2.3辅机

8.2原料

8.3工艺

8.4异型材挤出成型故障排除

第9章塑料丝挤出成型

9.1设备

9.2原料

9.3工艺

94丝挤出成型故障排除

第10章塑料包覆层电线的挤出成型

10.1设备

10.2原料

10.3工艺

第11章塑料板(片)挤出成型

11.1设备

11.2原料

11.3工艺

第12章塑料丝网、塑料带等挤出成型

12.1聚乙烯网挤出成型

12.2聚乙烯发泡网挤出成型

12.3聚丙烯打包带挤出成型

12.4聚丙烯捆扎绳挤出成型

12.5聚丙烯密封条挤出成型

12.6聚丙烯扁丝挤出成型

12.7聚氯乙烯密封条挤出成型

12.8聚氯乙烯焊条挤出成型

12.9塑料棒材挤出成型

第13章塑料中空制品挤出吹塑成型

13.1聚乙烯桶

13.2聚乙烯瓶

13.3聚丙烯瓶

13.4聚氯乙烯瓶

13.5成型生产故障分析

第3篇注射成型

第14章注射机与辅机

14.1注射机类型

14.1.1按对原料塑化和注射方式分类

14.1.2按注射机外形结构的不同分类

14.1.3按注射机的加工能力分类

14.1.4按注射机的特殊用途分类

14.2注射机标准与型号

14.2.1注射机标准

14.2.2注射机标准机型型号标注

14.3注射机的主要参数

14.3.1注射部分主要参数

14.3.2合模部分主要参数

14.3.3注射机的综合性能参数

14.4注射机生产用辅机

14.4.1粉碎机

14.4.2干燥机

14.4.3原料混合机

14.4.4上料装置

14.4.5温度控制器

14.4.6机械手

14.5注射机结构

14.5.1注射机的塑化注射部分结构分类

14.5.2往复螺杆式注射装置

14.6注射机应用选择

14.6.1按注射制品质量选择注射机理论注射量

14.6.2按制品成型用合模力选择注射机

14.6.3注塑用螺杆直径选择

14.6.4选择注射机其他参数条件

14.7注射机操作要点

14.7.1注射成型制品动作程序

14.7.2几种操作方式应用

14.8注塑模具

14.8.1模具结构类型

14.8.2模具结构尺寸与注射机规格型号的匹配

14.8.3模具结构

14.8.4模具温度的调节控制

14.8.5模具的安装调试

14.8.6模具设计

14.8.7模具的使用与维护

第15章注射成型工艺

15.1注塑前准备工作工艺

15.1.1验收制品用原料

15.1.2原料造粒和着色

15.1.3原料干燥

15.1.4金属嵌件的热处理

15.1.5模具的安装调试

15.1.6螺杆的选择

15.1.7机筒的清理

15.1.8脱模剂的选择和应用

15.2注塑工艺参数选择

15.2计量加料与预塑化工艺参数

15.2.2注射充模工艺参数

15.2.3成型周期

15.3注塑制品的后处理

15.3.1退火处理

15.3.2调湿处理

15.4常用塑料注射成型工艺

15.4.1聚乙烯注射成型

15.4.2聚丙烯注射成型

15.4.3聚苯乙烯注射成型

15.4.4ABS注射成型

15.4.5聚氯乙烯注射成型

15.4.6聚酰胺注射成型

15.4.7聚甲醛注射成型

15.4.8聚碳酸酯注射成型

15.4.9聚甲基丙烯酸甲酯注射成型

15.4.10聚对苯二甲酸乙二醇酯注射成型

15.4.11聚对苯二甲酸丁二醇酯注射成型

15.4.12聚砜注射成型

15.4.13聚苯醚注射成型

15.4.14聚苯硫醚注射成型

15.4.15双色塑料制品注射成型

15.4.16热固性塑料注射成型

15.4.17气体辅助注射成型塑料制品

15.4.18反应注射成型塑料制品

15.4.19注射成型制品质量问题分析

第4篇压延成型

第16章压延机与辅机

16.1压延机分类及结构特点

16.1.1按辊筒数量分类

16.1.2按辊筒排列形式分类

16.2压延机的规格型号及主要参数

16.2.1规格型号

16.2.2主要参数

16.3压延机成型塑料制品生产线

16.3.1原料供应系统生产线

16.3.2压延成型系统生产线

16.4压延机生产线巾的设备

16.4.1压延机

16.4.2辅机

16.4.3压延机生产操作要点

第17章压延成型

17.1聚氯乙烯薄膜(片)压延成型

17.1.1聚氯乙烯薄膜压延成型工艺

17.1.2聚氯乙烯硬片压延成型工艺

17.1.3薄膜(片)压延成型工艺参数的调整

17.1.4簿膜(片)质量故障原因与排除

17.1.5PVC硬片质量故障原因与排除

17.2聚氯乙烯人造革压延成型

17.2.1人造革压延成型生产方式

17.2.2人造革压延成型生产线

17.2.3辅机

17.2.4原料

17.2.5压延成型工艺

17.2.6压延革质量故障原因及排除方法

17.3聚氯乙烯地板革压延成型

17.3.1生产工艺顺序与设备

17.3.2原料与配方

17.3.3工艺参数

17.4聚氯乙烯人造革挤出压延成型

17.4.1设备

17.4.2原料

17.4.3工艺

17.5聚乙烯人造革压延成型

17.5.1设备

17.5.2原料

17.5.3工艺

17.6聚乙烯钙塑片压延成型

17.6.1设备

17.6.2原料

17.6.3工艺

17.6.4钙塑瓦楞板的复合成型

17.7聚氯乙烯壁纸的压延成型

17.7.1设备

17.7.2原料

17.7.3工艺

17.7.4质量

17.8塑料人造革其他成型方法

17.8.1聚氯乙烯人造革的涂刮法与辊涂法成型

17.8.2塑料地板砖成型

参考文献

《塑料成型技术》适合塑料加工企业的生产车间工艺技术人员和生产操作人员参考、使用。

1、挤 出 成 型 热塑性树脂及各种添加剂混合造粒后加入挤出机。物料在机筒内受到机械剪切力、摩擦热和外加热的作用,使其熔融塑化,同时又在螺杆旋转向前的推挤下,使其成为密实的熔融体。熔融体再经过滤板及...

1.做法是将直尺放在欲切割的板材上,划折:这是亚克力的一种直线截料方法。尺的边缘与切割线重合,固定好直尺。用钩刀沿着尺的边缘拖划,就会在板材欲切割处划出细槽,当细槽深度约有一半厚度时,就可以折了折的时...

一、温度控制1、料筒温度:注射模塑过程需要控制的温度有料筒温度,喷嘴温度和模具温度等。前两程温度主要影响塑料的塑化和流动,而后一种温度主要是影响塑料的流动和冷却。2、喷嘴温度:喷嘴温度通常是略低于料筒...

塑料成型技术(最新)

塑料成型技术(最新)

塑料成型技术(最新)

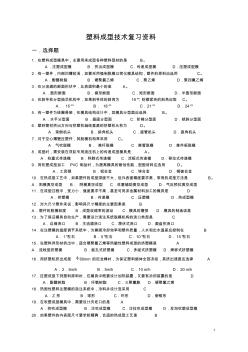

1 塑料成型技术复习资料 一.选择题 1.在塑料成型模具中,主要用来成型各种塑料型材的是 B。 A.注塑成型模 B.挤出成型模 C.传递成型模 D.压塑成型模 2.有一塑件,内侧凹槽较浅,如要采用强制脱模以简化模具结构,塑件的原料应选用 C。 A.酚醛树脂 B.硬聚氯乙烯 C.聚乙烯 D.聚四氟乙烯 3.在分流道的断面形状中,比表面积最小的是 A。 A.圆形断面 B.梯形断面 C.矩形断面 D.半圆形断面 4.在斜导柱分型抽芯机构中,如果斜导柱的斜角为 19°,则楔紧块的斜角应取 C。 A. 15° B. 18° C.21° D.24° 5.有一塑件为线圈骨架,在模具结构设计中,其模具分型面应选择 B。 A.水平分型面 B.垂直分型面 C.阶梯分型面 D.倾斜分型面 6.塑料管材挤出方向与挤塑机轴线垂直的挤塑机头称为 D。 A.旁侧机头 B.斜角机头 C.直管机头 D.直角机头 7.对于

塑料成型论文

塑料成型论文

塑料成型论文

塑料成型论文 1 塑 料 成 型 工 艺 与 模 具 设 计 论 文 姓 名:高海建 指导老师:徐建伟 专 业:材料成型及控制工程 学 号:080118021 日 期:2011年 5月 5日 塑料成型论文 2 有机添加剂对多孔氮化硅陶瓷挤出成型工 艺的影响 摘 要 通过添加不同的有机添加剂,采用挤出成型工艺,制备出性能优良的多孔 氮化硅陶瓷。研究有机添加剂对多孔氮化硅陶瓷挤出成型工艺的影响,比较分 析挤出后生坯及烧成品的各项性能,得到优化、适合工厂大规模生产的挤出泥 料配方。实验表明:采用皂化蓖麻油为润滑剂,浓度 15%且相对分子质量 1 000 的聚乙二醇 (PEG)为增塑剂,浓度 4%的甲基纤维素 (MC)及羟丙基甲基纤维素 (HPMC)为粘结剂,泥料固相含量在 70% ~75%时配成的泥料最适宜于挤出成型, 挤出力在 0.5~1.0MPa间挤出的生坯及烧成品性能优良;与甲基纤维

《塑料成型CAE技术》,本教程分为三个部分。第1章为课程绪论,介绍CAE技术概况、CAE技术应用及塑料成型常用的CAE软件;第2章至第5章介绍塑料注射成型CAE软件--Autodesk Mold.flow Insight 2010的基本界面、功能和分析流程,产品分析的前置处理,以及充填分析、充填一保压分析、冷却分析和翘曲分析等热塑性塑料成型过程的分析模块使用;第6章至第11章介绍塑料挤出成型的CAE软件--POLYFL0w 3.10的软件概况,前置处理模块GAMBIT、主控程序POLYMAN、图形后处理模块FLUENT/Post

出版社:机械工业出版社

书名:泡沫塑料成型新技术

丛书名:塑料成型加工新技术丛书

书号:978-7-111-32004-3

作者:齐贵亮 主编

出版日期:2011年1月

开本:B5

页数:256页

字数:309千字

定价:33.00元

《高等职业教育项目课程改革规划教材:冲压塑料成型工艺与模具技术》可作为高等职业教育模具类专业教材,也可作为非模具专业的选修课程教材,以及工程技术人员的参考书。