渗铝、共渗技术及钢材防腐蚀文献

钢材防腐施工工艺介绍

钢材防腐施工工艺介绍

钢材防腐施工工艺介绍

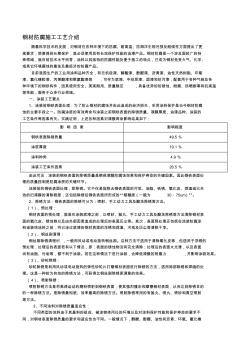

钢材防腐施工工艺介绍 随着科学技术的发展,对钢材在各种环境下的防腐、耐高温、防海洋生物污损及耐候性方面提出了更 高要求,想要得到长期保护,就必须使用具有长效保护性能的油漆产品。钢材防腐是一个涉及面较广的特 殊领域,就目前技术水平而言,涂料以其独特的防腐性能及便于施工的特点,已成为钢材免受大气、化学、 或其它环境腐蚀的最佳及最经济的防腐产品。 目前我国生产的工业用涂料品种齐全,有无机硅漆、醇酸漆、酚醛漆、沥青漆、油性天然树脂、环氧 漆、氯化橡胶漆、丙烯酸漆和聚氨酯漆等 ,可作为底漆、中间层漆、面漆和防污漆,配套用于各种气候及各 种环境下的钢铁构件,因其使用安全、美观耐用、质量稳定 , 具备优异的防锈蚀、耐磨、防晒耐寒和抗高温 等性能,服务于众多行业领域。 一、涂装工艺要点 1、涂装前钢铁表面处理:为了防止钢材的腐蚀并由此造成的经济损失,采用涂料保护是当今钢材防腐 蚀的主要手段之一。防腐涂层的