水性无机富锌底漆

水性无机富锌底漆是由碱金属硅酸盐为成份一,锌粉及颜料为成份二组成。成份一:成份二=2.7:1。可用于油罐、油舱、溶剂舱、压载水舱及环境和条件较苛刻的海洋钢铁结构、桥梁、烟囱等,还可以做为防锈耐热涂料。

-

选择特殊符号

选择搜索类型

请输入搜索

水性无机富锌底漆是由碱金属硅酸盐为成份一,锌粉及颜料为成份二组成。成份一:成份二=2.7:1。可用于油罐、油舱、溶剂舱、压载水舱及环境和条件较苛刻的海洋钢铁结构、桥梁、烟囱等,还可以做为防锈耐热涂料。

项目 | 指标 |

薄膜颜色及外观 | 红灰色至深灰色不等,薄膜平整 |

粘度(涂-4粘度计),秒 | 18-24 |

干燥时间(分钟) | 表干 15 ,实干 45 |

附着力(胶带法) | 薄膜不脱落 |

耐水性(2天) | 允许轻微变色,无锈无泡 |

耐盐雾(30天) | 允许轻微变色,无锈无泡 |

湿热(30天) | 允许轻微变色,无锈无泡 |

耐汽油(30天) | 无变化 |

耐溶剂(甲苯,30天) | 无变化 |

耐热性(400℃,24小时) | 允许轻微变色 |

1.准备喷涂的钢材表面先除去油污,再以喷丸、喷砂等方法消除铁磷、铁锈。经处理之后,应再次除去杂质后,然后进行喷漆。

2.混合条件:基料与锌粉应按规定比例混合。混合后,把锌粉缓慢倒入基料中,必须搅拌均匀。由于锌粉比重大,所以喷漆时仍要随时搅拌,在水性无机富锌底漆喷涂前,要用80-100目的金属筛网过滤。

3.熟化:混合后应按规定放置一定时间,假使熟化的不够充分会影响漆的性能。

4.适用期:因为漆与空气接触时间过长会和空气中的二氧化碳反应,漆表面会形成一层涂膜使漆成胶,所以,混合后的涂料存放时间不得超过24小时。

5.涂层间隔:最低限度48小时后,可涂面漆。

6.施工温度:水性无机富锌底漆施工温度在5℃以上,相对湿度85%以下,同时要保持通风,雨天情况下禁用。

水性无机富锌底漆具有优良的防腐蚀作用,以水为溶剂,无火灾危险,能耐400℃高温,耐原油耐溶剂优异。

25 元/公斤 左右 仅供参考 &nb...

环氧富锌底漆对底材处理的要求没有无机富锌底漆高,环氧富锌底漆的漆膜韧性比无机富锌底漆好。无机富锌底漆的防腐性,耐盐雾性,自我修复性高于环氧富锌底漆。环氧富锌底漆必须配套耐候性面漆使用。一般还用环氧中间...

无气喷涂:稀 释 剂:自来水 稀释 率:0~10%(以漆重量计)注意防止干喷 喷嘴口径:约0.4~0.5...

水性无机富锌底漆可涂于油罐、油舱、溶剂舱、压载水舱及环境和条件苛刻的海洋钢铁结构,桥梁、烟囱等。还可作为防锈耐热涂料。

水性无机富锌底漆除不能和油性漆配套外,均能与丙烯酸聚氨酯、环氧漆、乙烯漆配套。在喷涂面漆和中层漆之前,应把所喷涂的漆用15-20%的稀释剂稀释(以漆重量计)。然后再进行雾化喷涂,雾化时漆面有许多小泡溢出,过一段时间就会消失。

水性无机富锌底漆在运输时,应防止雨淋,日光曝晒,避免碰撞,并应符合交通部门的有关规定。属于水性涂料,运输时不能低于0℃,产品应存放于阴凉通风、干燥处,防止日光直接照射,冬季注意保暖,贮存温度不能低于0℃。

水性无机富锌底漆

水性无机富锌底漆

水性无机富锌底漆

水性无机富锌底漆 组 成 由高模数无机纳米硅酸盐、超微细锌粉、防锈颜料和助剂等组成。 主要特性 具有阴极保护作用,防锈性能优异; 具有优异的附着力和耐冲击性能; 具有优异的耐磨性; 具有良好的耐油性、耐水性和耐溶剂性能; 具有优异的焊接性能和切割性能; 耐热性突出,当电焊切割时,烧损面少,不影响焊接性能; 干燥时间快,涂层干燥 30min 后可耐水冲洗; 水性、无毒、零 VOC 排放、不含有机挥发物质; 能与大部分高性能防锈漆和面漆配套。 用 途 作为造船厂、重型机械厂等钢材预处理流水线的车间底漆。用于矿山、井架、造船、港口码头、 钢结构、桥梁、铁塔、石油管道、化工、冶金等行业的钢结构、设备表面等,作为基层防腐底漆。也可作为保养底漆和用作 镀锌板表面的防腐蚀底漆。 基本参数 颜色 灰色 光泽 无光 固体份含量 80% 干膜厚度 50μm 理论用量 260g/m 2 干燥时间( 25℃)

W61-48有机硅耐热底漆 E06-99无机富锌底漆 SE06-99水性无机富锌底漆

W61-48有机硅耐热底漆 E06-99无机富锌底漆 SE06-99水性无机富锌底漆

1、船舶涂料发展趋势

◆趋 势 一 : 内 舱 涂 料 向 环 保 化 方 向 发 展

除了水性无机富锌底漆外,其他水性防腐涂料受到闪锈、水分挥发、附着力等因素影响,在海洋船舶水下重防腐领域的应用还有一定的局限性。但水性环氧、水性聚氨酯、水性丙烯酸涂料在内舱领域已开始获得推广应用。如水性生活舱环氧涂料作为面漆具有环保、易于重涂的特性,并与生活舱半光、亚光的要求吻合,受到人们的关注;自干型水性铁红丙烯酸防锈涂料具有良好的附着力、耐腐蚀和抗沾污性等特点,能与醇酸树脂、硝基树脂、氨基树脂等多种面漆配套使用;水性氟碳、水性聚氨酯等结合高装饰性和高耐候性于一体的涂料体系在部分船舶的船舱涂装中已获得应用。此外,国内还有企业开发出了水性氯碘化聚乙烯防腐蚀涂料。

◆趋 势 二 : 船 舶 海 洋 涂 料 向 耐 久 性 方 向 发 展

环氧煤沥青型产品曾是船底防腐涂料最主要的品种之一,其成分一般包括环氧树脂、聚酰胺树脂、煤焦沥青、颜填料及助剂等。但是,煤焦油沥青中微量的苯酚等化合物有致癌性,因此,含煤焦油的防腐蚀涂料在欧美已逐渐受到限制;此外,煤焦油中含有化合物的活性集团常引起固化速度变慢,甚至使涂层老化变脆,因此目前的研究主要集中在改进环氧聚酰胺的固化等方面。

船舶进坞周期越长,船主的成本越低,而船舶进坞的原因往往是船底防污漆寿命已达到以及船底破损锈蚀严重等,SPC 防污漆到期后进坞维修时由于只剩薄薄一层,因此只要高压水冲洗,就可涂装新的防污漆,无需除去底下的防锈漆,省工、省时还节约维修费。因此,要使船体水线以下的涂料具有超常的维护周期(≥10a),除了在防污涂料方面改进外,进一步提高船底防腐涂层的耐腐蚀性以及抗冲击、耐磨性非常重要。

◆趋 势 三 : 水 性 以 上 船 壳 涂 料 向 多 功 能 化 方 向 发 展

水线以上船壳涂料品种很多,如醇酸类、氯化橡胶类、丙烯酸类、乙烯类、有机硅改性醇酸、丙烯酸改性氯化橡胶、丙烯酸改性环氧、聚氨酯改性醇酸等。常见的是醇酸类和氯化橡胶类产品,由于氯化橡胶所含的参与氯挥发化合物会破坏臭氧层,所以各国在蒙特利尔会议上决议限制含氯挥发物的排放后正在改进这一产品,如 CCl4 残余、水相氯化法等。目前,高性能的改性丙烯酸树脂、丙烯酸改性醇酸树脂等产品已在部分替代氯化橡胶产品。

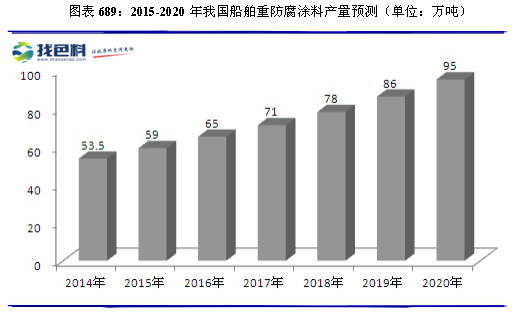

2、船舶涂料前景预测

目前我国船舶防腐涂料产量年均增长率均在 15%左右,预计未来 5 年将下降至 12%左右,预计 2015 年船舶防腐涂料产量将接近 60 万吨,到 2020 年,预计我国船舶重防腐涂料产量将达到95 万吨。

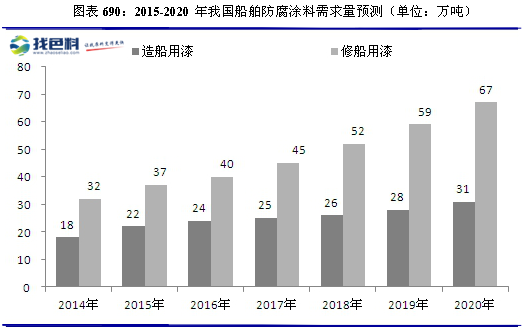

从需求量来看,我国造船用防腐涂料将保持在 22-26 万吨之间,修船用漆将保持 10%左右的增长速度,预计 2015 年造船用漆和修船用漆需求量将分别达到 22 万吨和 37 万吨左右,到 2020年,预计我国造船用漆和修船用漆需求量将分别达到 31 万吨和 67 万吨。

本文转自找色料网,转载请注明出处 http://www.zhaoseliao.com/news/article/1264.html