针对广西火电厂机组近年来负荷不高的具体情况,采用投资小、工期短的增压风机旁路节能技术达到降低脱硫系统用电量的目的。改造前,对装设有增压风机的火电厂不同工况下引风机全压裕量以及锅炉、脱硫系统阻力等因素进行分析和计算,判断其是否具备改造条件。

改造情况表明,广西4个火电厂改造总费用不到400万元,每年节约风机用电费用总计1164万元,此外,由于增设了增压风机旁路,有效避免脱硫烟气旁路取消后,因增压风机故障导致脱硫非停、机组跳闸严重事故的发生。

广西电网统调的火电厂有13个,其中12个采用石灰石一石膏湿法脱硫工艺,9个设计有增压风机。由于广西火电厂燃煤硫分含量较高,脱硫系统用电占厂用电率较高,约占厂用电的1.6%~2%。

石灰石-石膏湿法脱硫工艺是目前应用最为广泛的脱硫技术,经过多年运行、调整和摸索,石灰石-石膏湿法脱硫装置节能减排的优化手段已非常成熟,挖掘潜力有限。考虑到增压风机的用电量约占脱硫系统用电量的40%~50%,因此,如何降低增压风机的用电量是今后节能新的技术方向。

1增压风机旁路节能技术

脱硫系统设置增压风机的目的是克服增加的脱硫系统阻力。由于增压风机与锅炉引风机串联运行,增压风机本身的阻力及风机、电机能量转换的损失需要额外消耗部分电能。近年来,为了降低脱硫系统用电量,提高系统运行可靠性,最有效的方法就是将增压风机与锅炉引风机合二为一。

因此,新建电厂的脱硫系统通常不设增压风机。同时,部分火电厂结合烟气脱硝改造,取消了脱硫系统增压风机,并对锅炉引风机进行出力改造。截止2013年1月,广西已有3个电厂进行了增压风机与锅炉引风机合二为一的改造。增压风机与锅炉引风机合二为一的改造方式简单、可靠、节能效果较好,但需要对锅炉原引风机的基础进行改建,且原增压风机及锅

炉引风机一般作拆除报废处理,造成该改造方式工期较长、费用昂贵,仅引风机基础改造就需约45天,而2x300MW机组改造费用与增压风机、引风机报废费用之和超过1000万元。另外,增压风机与锅炉引风机合二为一后,新引风机在TB工况下的压力远超原引风机压力,因此还需对锅炉炉膛安全性进行评估分析。

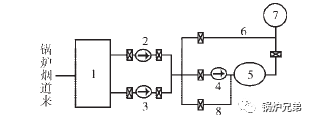

根据DL/T468-2004《电站锅炉引风机选型和使用导则》,火电厂锅炉引风机选型时,其全压、风量、温度等参数一般根据BMCR工况并考虑10%~20%的裕量进行选择。因此,在引风机出口烟道与吸收塔入口烟道之间增设一条烟气旁路(图1),当锅炉负荷较低时,烟气通过该旁路直接进入吸收塔而不需要启动增压风机,脱硫系统的阻力利用锅炉的引风机全压裕量克服,从而达到节能的目的。

该旁路区别于脱硫烟气旁路称为增压风机旁路。增压风机旁路节能技术无需对增压风机和引风机进行任何改造,仅需增设一条不长的烟道及一个烟气档板门,较增压风机与锅炉引风机合二为一的改造费用低得多,通常2x300MW机组的改造费用每台机组仅需约40万元。

图1增压风机旁路示意图

对于引风机全压有较大裕量的电厂,引风机、增压风机增加变频器也可以达到较好的节能效果,但每台机组需要增设3台大功率、价格昂贵的变频器,并且风机在使用变频器后会出现包括变频切工频挡板卡涩、风机失速裕量增大等各种问题,因此部分电厂放弃这种节能改造方式。

2广西部分火电厂锅炉引风机出力及脱硫系统阻力情况

由上可见,增压风机旁路节能技术取决于锅炉引风机有足够的全压裕量以克服脱硫系统的阻力。当锅炉负荷较低时,烟气系统及脱硫系统的阻力均相应降低,引风机的全压裕量就愈大。因此,增压风机旁路改造前应对不同锅炉工况下引风机全压以及锅炉、脱硫系统阻力等因素进行分析和计算,避免改造后达不到效果而造成浪费。

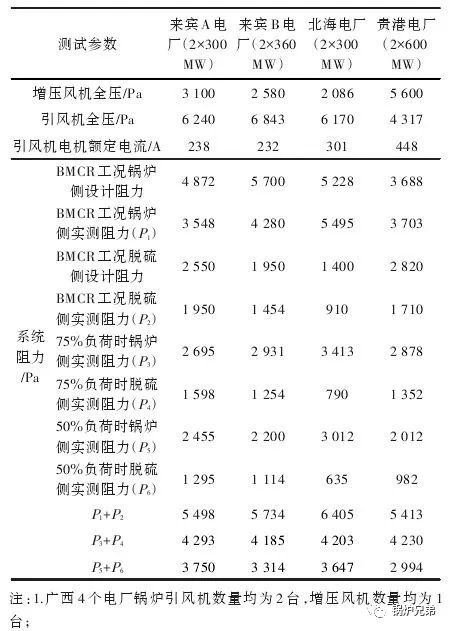

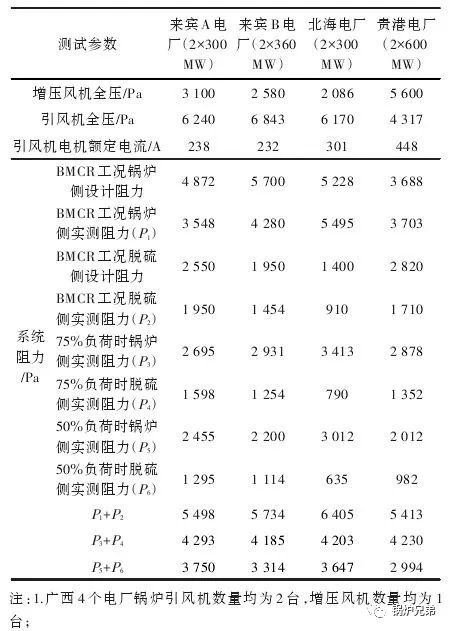

广西6个装设有增压风机的电厂中有2个电厂经过烟气脱硝改造后,在锅炉负荷较高时,虽然增压风机静(动)叶开度已达到最大,但其引风机出力明显不足,因此,这2个电厂不考虑进行增压风机旁路改造。其余4个有增压风机的电厂在进行脱硝、脱硫改造后,对锅炉、脱硫系统不同负荷下阻力情况、引风机全压等进行了测试,测试时为保证脱硫系统阻力的真实性,脱硫吸收塔浆液循环泵全部运行,结果见表1。

表1广西4个电厂锅炉引风机、增压风机及系统阻力数据汇总表

根据表1数据,除贵港电厂外,其余3个电厂BMCR工况下引风机全压基本与锅炉及脱硫系统总阻力(P1+P2=)相当;但在75%负荷时,这4个电厂锅炉及脱硫侧阻力(P3+P4)均小于引风机的全压;50%负荷时,引风机全压裕量更大。

由于广西火电厂多为调峰电厂,2013年及2014年火电机组的等效负荷率约为额定负荷的60%,预计今后变化不会太大,因此上述电厂具备进行增压风机旁路改造的条件。

3增压风机旁路改造后的运行情况

从2013年开始,广西这4个电厂结合锅炉检修进行增设增压风机旁路的改造工作,截止2013年9月,这4个电厂共8台机组全部完成改造工作。为避免增压风机系统故障导致脱硫系统非计划停运、机组跳闸事故的发生,增压风机旁路的烟气档板门具备快速打开功能,即当增压风机故障跳闸时,增压风机旁路的烟气档板门能快速打开。

每台机组改造完成后在启动时均先仅启动锅炉引风机,锅炉烟气只通过增压风机旁路进入脱硫吸收塔,并缓慢增大锅炉负荷,记录锅炉负荷、引风机电流及进出口压差等数据。当引风机运行电流接近其额定电流或其全压不足时,启动增压风机,关闭增压风机旁路,此时,锅炉负荷即为增压风机不启动允许的最大锅炉负荷Pmax,引风机电流即为增压风机不启动时最大允许电流Imax。

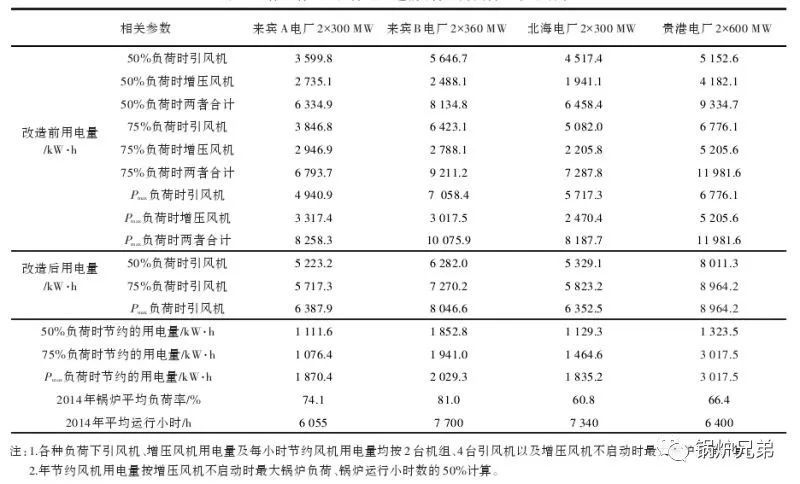

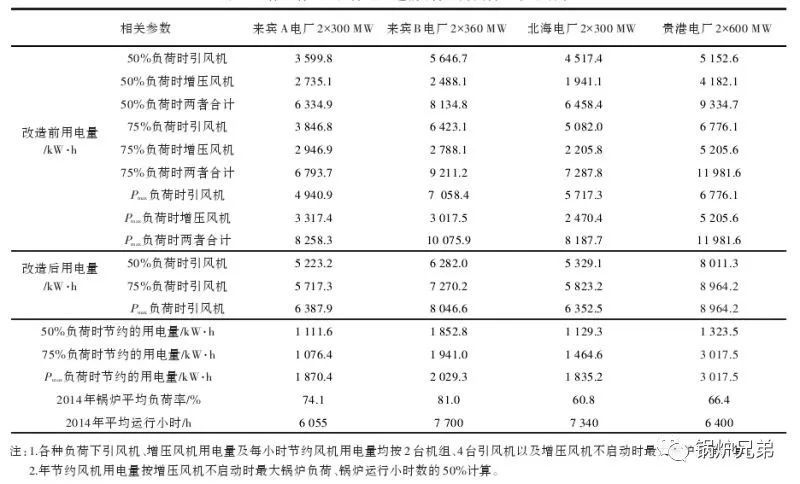

这4个电厂改造前后不同负荷下的试验数据见表2,由于每个电厂的2台机组的容量、引风机、增压风机等均相同,表中仅列出每个电厂具有代表性的1台引风机的运行数据。

表2改造前、后不同负荷下引风机及增压风机的电流

根据表2数据,改造后增压风机不启动时,北海电厂2x300MW机组锅炉负荷最大,达到额定负荷,说明其引风机裕量设计较大;贵港电厂2x600MW机组锅炉负荷最小,约为455MW,相当其锅炉75%MBCR负荷;所有电厂达到最大锅炉负荷Pmax二时,引风机电流未超过额定值,但引风机的全压不足。

引风机全压不足的原因主要是这些电厂现场场地小,增压风机旁路改造时,增压风机旁路烟道均需要增设2个90°的弯头,加上增设的烟气档板门,脱硫系统的阻力相应增加了约600Pa。从表2数据可知,4个电厂在75%锅炉负荷时,增压风机均不需要启动,说明这4个电厂增设增压风机旁路的改造取得成功。

4效益分析

由于广西电网以水电为主,火电厂主要用于调峰,火电机组大部分运行时间内负荷较低。据统计,自2013年以来,广西火电机组负荷约为额定负荷的50%~70%,晚间负荷更低。预计今后几年内广西火电机组负荷偏低情况没有变化,因此,这4个电厂改造后多数情况下不需要启动脱硫增压风机。

在未增设增压风机旁路前,风机的用电量包括引风机及增压风机的用电量,而增设增压风机旁路后,当增压风机不启动时,风机的用电量仅为引风机的用电量,两者之差即为节约的电量。在已知电机运行电流的情况下,由式(1)计算引风机电机的用电量:

式中:尸为引风机电机消耗的电源功率,kW;U为驱动电机线电压,取6kV;I为引风机电机运行电流(测得各值见表2),A;cosφ为电机功率因数,按0.85计。

由表2数据和式(1)即可计算改造前引风机、增压风机的用电量以及改造后增压风机不启动时引风机的用电量,结果见表3。

表3增设增压风机旁路改造前、后不同负荷下节电效果

根据表3数据,即使这4个电厂机组在75%负荷下的运行小时数占机组年运行小时的50%,增压风机旁路改造后,合计每年节约风机用电量2587x104kW˙h,节约费用1164万元(上网电价按0.45元/kW˙h计),而每个电厂的改造费用为80~100万元,其经济效益较大。

另外,根据国家相关环保政策,国内所有火电厂必须在2013年12月前取消脱硫烟气旁路。脱硫烟气旁路取消后,当增压风机因故障跳闸时,相应脱硫系统停运,并进一步造成机组非计划停运。在增设增压风机旁路后,当增压风机因故障跳闸时,烟气档板门可快速打开,烟气通过增压风机旁路进入吸收塔,从而有效避免脱硫非停、机组跳闸严重事故的发生,具有良好的社会效益。

5结论与建议

由上述结果可见,对设有脱硫增压风机且锅炉引风机全压有足够裕量的火电厂,特别对以调峰为主的广西区内火电厂,增设增压风机烟气旁路所取得的经济效益及社会效益较大。

根据部分电厂在增设增压风机旁路改造中取得的经验和教训,建议:

1改造实施前,必须进行锅炉侧、烟气脱硫侧阻力及引风机全压余量的测试和分析,脱硫系统阻力测试时浆液循环泵应全部运行。此外,还需考虑增设的烟气档板门及烟道所增加的阻力,以避免设置增压风机旁路后增压风机不启动时最大锅炉负荷很低,节约的风机用电量很少,没有达到预期效果。

2由于影响脱硫系统及锅炉侧阻力因素较多,运行时如果锅炉及脱硫系统阻力增加,并且锅炉负荷接近增压风机不启动允许的最大负荷时,运行人员应及时做好启动增压风机的准备工作,确保增压风机及时启动。重新启动增压风机时,锅炉、脱硫运行人员必须密切协调,以防止增压风机启动过程中锅炉炉膛压力波动太大甚至灭火事故的发生。

3增压风机旁路的烟气档板门应具备快速打开功能(全开时间≤15s),增压风机故障跳闸时的保护逻辑设置,应确保增压风机故障跳闸时,烟气档板门可快速打开。开展要求不同,特高频信号无法穿越金属外壳,需在绝缘结构处测量,而超声局放检测技术受故障点距离限制较多。综合利用多种检测技术,可以有效覆盖巡检中的“死角”,提高缺陷识别整体水平。

5.1拓宽测试项目开展渠道

当前阶段,变电站内超声局放检测项目的开展一般分为检修试验人员例行检测和专家组巡检,主要是对大负荷前后、重要节日及政治保电前的全站设备进行检测,并对重点设备、疑似缺陷设备进行跟踪监测。针对电力负荷变化较大的线路、变压器对应的断路器设备,建议增加运行人员检测,以及时发现电流剧烈变化可能带来的故障缺陷;针对同一厂商已出现过问题的同类设备,建议增加设备制造方带电检测工作,归类总结可能存在的家族性缺陷。

5.2完善状态检修辅助决策分析系统

状态检修辅助决策系统为各类状态数据信息的归纳分析提供了便利,也为状态检修工作中设备评价、决策制定等提供了数据支撑,但现阶段仍存在较大发展空间。状态检修辅助决策分析系统中状态信息类别、数据广度有待拓宽,分析深度、辅助决策水平需要提升。以文中所述案例所在电力公司的状态检修辅助决策系统为例,断路器设备状态检修策略的制定主要基于停电检修试验数据、家族性缺陷数据、运行工况数据以及SF6气体成分带电检测数据,缺乏对超声局放、特高频局放等带电检测及跟踪监测数据的深度应用。建议结合状态检测新技术的应用对辅助决策系统相关模块、系统功能进行完善,充分利用各类状态数据提升决策水平,使系统不断满足设备运维检修、故障诊断工作的新要求。

脱硫增压风机检修文件包

脱硫增压风机检修文件包

电厂脱硫增压风机安装工艺

电厂脱硫增压风机安装工艺