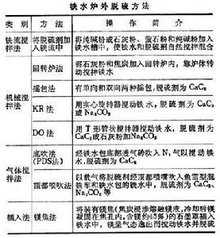

早在1877年伊顿(A.E.Eaton)和贝克(L.Beck)就提出可用苏打作为铁水的脱硫剂。早期的铁水炉外脱硫采用简易的铺撤法,即在高炉出铁时发现铁水含硫过高,立即往铁水沟中撤放苏打进行脱硫,从而得到合格的铁水。后来,美国的拜尔斯公司(A.M.ByersCo)于1927年开发了在铁水罐中加苏打粉对化铁炉铁水进行脱硫的方法,脱硫后的铁水用于酸性转炉炼钢。由于此法苏打较贵,钠的气化损失较多和易侵蚀罐衬等原因,未能推广使用。而后,英国的纽厄尔(Newell)等人于1948年向铁水罐中加入石灰和萤石等混合粉剂进行铁水脱硫,但由于效果不佳,也未能推广。

自20世纪60年代以来,对低硫钢([S]≤0.01%)和超低硫钢([S]≤0.005%)的需求量激剧增加,促使铁水预脱硫技术得到迅速的发展。最先研制成功的铁水预脱硫技术有回转炉法和摇包法。回转炉法是由瑞典的卡林(B.Kalling)等人在1947年试验成功的,用石灰粉进行铁水脱硫。并于1950年在瑞典的苏拉哈默(Surahammar)工厂建成15t回转炉投产。但由于此法处理时间长达30min、铁水温度下降过多、炉衬寿命低和处理量受限制等问题,故未能推广。

摇包脱硫法由瑞典的伊克托普(S.Eketorp)和卡林研制成功的,于1959年在瑞典多姆纳维特(Dom narfvet)工厂建成3.0t偏心单向回转摇包,用CaCz进行铁水脱硫。随后新日铁的八幡钢铁厂引进了30t摇包。1962年神户钢铁公司尼崎钢铁厂对此法进行了改进,研制成功40t的正逆双向回转摇包法,又称DM法(Duo VorticalMixingCoverter)。摇包法在一定程度上克服了回转炉法的缺点,于70年代曾在工业生产中应用较多。但摇包法要求较大的驱动功率,故只适用于较小容量的铁水包,因此发展不快。

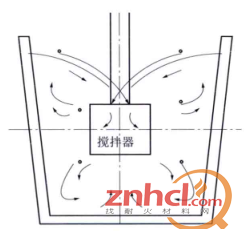

为了解决大批量铁水的脱硫问题和克服容器运动法的缺点,相继开发了多种机械搅拌法脱硫和吹气搅拌脱硫等方法。这些方法的特点是无需容器运动,由插入铁水内的搅拌器或通过铁水内部的气泡,使铁水与脱硫剂很好地接触而加速脱硫。这是铁水脱硫技术的很大进步。

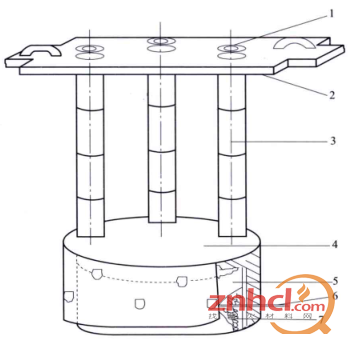

机械搅拌法脱硫中主要有KR法、RS法和DO法。KR法(KambaraReactor)是新日铁广烟制铁所于1963年开始研制,并于1965年投入工业生产。以后被日本钢管和住友金属公司等采用,铁水罐容量可达200t以上。RS法(Rheinstahl)是德国莱茵钢铁厂的克雷默(F.Kraemei’)等人于1969年研制成功的,后来曼内斯曼(Mannesmann)公司引进了200t:的RS装置。欧洲各国也采用此法。DO法(Demag一Ostbelg)是德国德马克公司的奥斯特伯格(J.E.Ostherg)于1966年研制成功的,并于1968年在德国的奥古斯特蒂森冶金公司(AugustThyssen—HiltteAG)建成95t的D0装置。这些方法利用机械搅拌f乍用使铁水与脱硫剂很好地接触,脱硫效率高而稳定,能得到低硫或超低硫铁水。但它们的主要缺点是设备比较复杂,需要二次扒渣、铁水温度降低较多和罐衬寿命较低等,因此仅在60~70年代有一定的发展,但在铁水喷粉脱硫法研制成功后,就不再新建这类装置了。

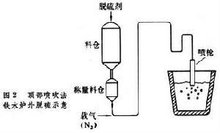

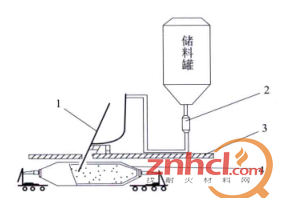

吹气搅拌脱硫法中主要有PDS法和GMR法。PDS法(Porous plug methord)又称透气塞脱硫法,它是将脱硫剂加在铁水面上,通过装在铁水包底部的透气塞头吹入气体,搅动铁水进行脱硫。新日铁的八幡钢铁厂在1968年投产70t的PDS法装置。后来新日铁的广烟钢铁厂对此法作了改进,使用专用铁水包,能连续处理4包铁水,称为CLDS法(铁水包连续脱硫法)。GMR法(Gas LiftMixingReactoI)也称气泡泵环流搅拌法,它是神户钢铁公司利用“气泡泵”原理而研制成的。于1973年研制成功,并于1974年在加古川厂投产一台200t的GMR装置。吹气搅拌法的操作简便,设备费用较低,但由于脱硫效率稍差,因此也没能推广。70年代以后喷射冶金技术发展非常迅速,喷粉法已成为当今铁水预脱硫的主流方法。铁水喷粉脱硫法最初由德国博克默维赖因(Boehumer Verein)工厂的波尔(H.Pohl)等人于1963年研制成功,铁水罐容量为40t。由于当时喷射冶金技术处于开发初期,如粉剂输送、控制和铁水喷溅等问题未很好解决,因此发展较缓慢。直到1969年,德国奥古斯蒂森冶金公司(AugustThyssen—HiietteAG)的米切斯纳(w。Meichsner)等人研制成功鱼雷罐车铁水喷粉脱硫法,称为ATH法。稍后,新日本钢铁公司也试验成功鱼雷罐车顶喷粉脱硫法(Desulpho rization by Top Injection Process)简称TDS法,并于1971年在名古屋钢铁厂正式投产。鱼雷罐车的容量为250t或300t,这样就解决了大批量铁水的脱硫问题。由于此法具有处理能力大、反应速度快(即处理时间短)、自动化程度高、脱硫效率高、操作费用和设备费用低等优点,因此它正在代替其他的脱硫方法,已成为当今铁水预处理的主流方法。

此外,自1972年以来,美国、加拿大、前苏联和德国等相继开发用镁一焦、镁一钢屑团块和镁一白云石团块等的脱硫剂。它们是将焦炭块或钢屑团块浸入镁水中而制成,并将它们放入石墨钟罩内,再插入铁水中,放出镁蒸气与铁水接触而进行脱硫,故此法称为钟罩法脱硫(plunging bell method)。由于此法镁的气化速率控制较难等问题,后来被喷吹镁一石灰粉或包盐镁粒等所取代。2100433B