小型高精度数控车床文献

数控车床几何精度检测

数控车床几何精度检测

数控车床几何精度检测

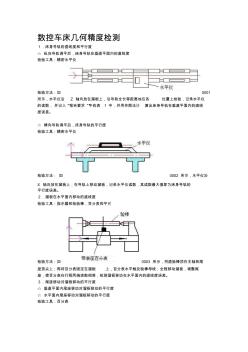

数控车床几何精度检测 1.床身导轨的直线度和平行度 ☆ 纵向导轨调平后,床身导轨在垂直平面内的直线度 检验工具:精密水平仪 检验方法:如 0001 所示,水平仪沿 Z 轴向放在溜板上,沿导轨全长等距离地在各 位置上检验,记录水平仪 的读数, 并记入 “报告要求 ”中的表 1 中,并用作图法计 算出床身导轨在垂直平面内的直线 度误差。 ☆ 横向导轨调平后,床身导轨的平行度 检验工具:精密水平仪 检验方法: 如 0002 所示,水平仪沿 X 轴向放在溜板上,在导轨上移动溜板,记录水平仪读数,其读数最大值即为床身导轨的 平行度误差。 2.溜板在水平面内移动的直线度 检验工具:指示器和检验棒,百分表和平尺 检验方法:如 0003 所示,将直验棒顶在主轴和尾 座顶尖上;再将百分表固定在溜板 上,百分表水平触及验棒母线;全程移动溜板,调整尾 座,使百分表在行程两端读数相等,检测溜板移动在水平面内的直

数控车床实习报告

数控车床实习报告

数控车床实习报告

数控车床实习报告 前 言 机床是人类进行生产劳动的重要工具,也是社会生产力发展水平的重要标志。 普通机床经经历了近两百年的历史。 随着电子技术、 计算机技术及自动化, 精密 机械与测量等技术的发展与综合应用, 生产了机电一体化的新型机床一一数控机 床。数控机床一经使用就显示出了它独特的优越性和强大生命力, 使原来不能解 决的许多问题,找到了科学解决的途径。 数控车床是数字程序控制车床的简称, 它集通用性好的万能型车床、 加工精度高 的精密型车床和加工效率高的专用型车床的特点于一身, 是国内使用量最大, 覆 盖面最广的一种数控机床, 也是是一种通过数字信息, 控制机床按给定的运动轨 迹,进行自动加工的机电一体化的加工装备, 经过半个世纪的发展, 数控机床已 是现代制造业的重要标志之一, 在我国制造业中,数控机床的应用也越来越广泛, 是一个企业综合实力的体现。 实 习 报 告 正 文 自从走进