旋压工艺编制原则文献

开工报告编制原则、工程进度编制原则

开工报告编制原则、工程进度编制原则

开工报告编制原则、工程进度编制原则

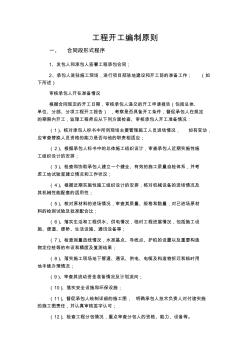

工程开工编制原则 一、 合同段形式程序 1、发包人和承包人签署工程承包合同; 2、承包人进驻施工现场,进行项目部驻地建设和开工前的准备工作; (如 下所述) 审核承包人开在准备情况 根据合同规定的开工日期,审核承包人递交的开工申请报告(包括总体、 单位、分部、分项工程开工报告) ,考察是否具备开工条件,督促承包人在规定 的期限内开工,监理工程师应从下列方面检查、审核承包人开工准备情况: (1)、核对承包人标书中所列现场主要管理施工人员进场情况, 如有变动, 应审查替换人员资格的能力是否与他的职责相适应; (2)、根据承包人标书中的总体施工组织设计,审查承包人近期实施性施 工组织设计的安排; (3)、检查和协助承包人建立一个健全、有效的施工质量自检体系,并考 虑工地试验室建立情况和工作状况; (4)、根据近期实施性施工组织设计的安排,核对机械设备的进场情况及 其机械性能配套的适用性; (5)

编制依据及编制原则

编制依据及编制原则

编制依据及编制原则

目 录 第一章 编制依据及编制原则 .................................................................... 4 1.1编制依据 ........................................................................................... 4 1.2编制原则 ........................................................................................... 4 第二章 工程概况 ......................................................................................... 6 2.1总体