亚磷酸酯抗氧剂

概论:亚磷酸酯抗氧剂是抗氧剂的一种,通过分解氧化过程中产生的过氧化物生成稳定的非活性产物,从而延缓高分子材料的氧化过程,延长产品使用寿命

-

选择特殊符号

选择搜索类型

请输入搜索

概论:亚磷酸酯抗氧剂是抗氧剂的一种,通过分解氧化过程中产生的过氧化物生成稳定的非活性产物,从而延缓高分子材料的氧化过程,延长产品使用寿命

产品类型

型号

应用领域

作用

具体应用

亚磷酸酯抗氧剂,也称辅助抗氧剂,主要作用是分解氢过氧化物。氢过氧化物的生成和积聚是有机高分子材料降解最关键的步骤,当一定浓度的氢过氧化物生成后,自由基氧化反应将快速推进,因此亚磷酸酯抗氧剂对老化的抑制至关重要。 同时,亚磷酸酯抗氧剂具有良好的色泽保护能力,能提高聚合物的加工温度。与受阻酚抗氧剂、光稳定剂等有协同效果。

通常可用作还原剂和农药中间体。用于制造尼龙增白剂、塑料稳定剂、合成纤维、二盐基亚磷酸铅、草甘膦、水处理剂ATMP和亚磷酸二氢钾等是制造亚磷酸盐,合成纤维,塑料稳定剂和有机磷农药的生产原料。可用作聚碳酸...

磷酸酯阻燃剂245价格是45元。耐水分解性好;280度高温下在物体中能长期保留95%以上的含量;可提高工程塑料的制品熔流性能;它与PVC、PU相熔性好,易达到UL94V-0标准。

亚磷酸钾是K2HPO3 亚磷酸二氢钾是KH2PO3 亚磷酸氢二钾是K2HPO3 ,后面两个化学性质不同,一个有酸性一个没有。当氢连在氧上时有酸性,磷酸二氢钾是KH2PO3 有酸性,有一个氢在磷上,没有...

亚磷酸酯是当量型氢过氧化物分解剂,它兼具分解氢过氧化物和终止自由基链双重功能。一般认为它将氢过氧化物还原成相应的醇,而其自身转化成磷酸酯。

(1)分解氢过氧化物。ROOH + (R'O)3P → (R'O)3P=O+ ROH

(2)捕获自由基机理。 ROO. + (R'O)3P → (R'O)3P=O+ RO.

随着欧盟环保标准的不断提高,对抗氧剂的要求也越来越高。亚磷酸酯抗氧剂的发展趋势主要有:环保无毒、无酚化、耐水解、专用化、耐高温等。

亚磷酸酯辅助抗氧剂是20世纪90年代聚合物稳定化助剂中品种开发最活跃的领域之一。十年间新结构品种层出不穷,但通过它们的化学结构可以发现,这些新结构的亚磷酸酯大多数包含取代芳环,而且以季戊四醇双亚磷酸酯螺环结构和双酚亚磷酸酯结构居多,说明亚磷酸酯类辅助抗氧剂技术开发的焦点集中在提高加工稳定性和改善水解稳定性两个方面。

21世纪是各种新材料蓬勃发展的时代,抗氧剂作为有机高分子材料不可或缺的稳定化助剂,必将显示巨大的市场潜力。关注世界抗氧剂发展动向,增强创新意识,开发具有自主知识产权的抗氧剂新品种是我们行业立足的根本,愿我们携起手来,共创中国抗氧剂工业灿烂的未来。

无酚亚磷酸酯抗氧剂 YIPHOS® 3010

YIPHOS® 3010为广州志一化工有限公司开发一种不含游离酚的亚磷酸酯抗氧剂,产品名称:二亚磷酸季戊四醇酯二异葵酯(CAS NO.为26544-27-4)。季戊四醇双亚磷酸酯抗氧剂在提高聚烯烃树脂加工稳定性有良好的效果,YIPHOS® 3010无游离酚残留更符合环保要求。

耐水解亚磷酸酯抗氧剂 Irgafos® 12

Irgafos 12是CIBA-GEIGY推出的新款亚磷酸酯抗氧剂。它属于双酚亚磷酯,传统的亚磷酸酯稳定剂水解性差,将水解稳定剂的功能结构引入亚磷酸酯分子结构,更耐水解。

磷酸酯聚硅氧烷阻燃剂

磷酸酯聚硅氧烷阻燃剂

磷酸酯聚硅氧烷阻燃剂

陕西科技大学的安秋凤等人以磷酸三丁酯、磷酸、环氧氯丙烷为原料,合成了磷酸酯中间体;再将其与N-β-氨乙基-γ-氨丙基聚二甲基硅氧烷反应,合成了磷酸酯聚硅氧烷。将磷酸酯聚硅氧烷乳化成透明乳液,并用于棉织物的整理,整理后的棉织物阻燃性能和柔软性良好。最佳整理工艺为磷酸酯聚硅氧烷用量200g/L,二浸二轧(轧余率70%),170℃焙烘2min。

PC/ABS合金用磷酸酯阻燃剂应用进展

PC/ABS合金用磷酸酯阻燃剂应用进展

PC/ABS合金用磷酸酯阻燃剂应用进展

概述了国外用于PC/ABS合金的磷酸酯阻燃剂单磷酸酯、双磷酸酯和磷酸胺的现状与研究进展。近年来许多跨国公司在PC/ABS合金的阻燃剂上投入大量的研究工作。近期发表的关于PC/ABS合金阻燃剂的专利数目大大超过了任何一种聚合物阻燃剂的专利数量。由于聚碳酸酯是燃烧成炭率很高的聚合物,以固相作用为主的阻燃剂尤其是磷酸酯成为PC/ABS合金阻燃剂的最佳选择。

在世界范围内,北美,西欧和亚太地区的抗氧剂消费量占全球的90%。亚太地区约占全球抗氧剂消费量的50%。近年来,中国市场份额增长迅速。

过去,中国市场的抗氧剂基本被进口产品所垄断。以受阻酚和亚磷酸酯抗氧剂为例。

国际上知名的供应商包括:巴斯夫,氰特,伊士曼化工,ELiokem,Merisol抗氧剂,科聚亚公司,SI集团等等。

在过去近二十年来,抗氧剂的生产大大地转移到了亚洲。一方面是因为抗氧剂消费需求转移到亚洲,致使国外主要的抗氧剂生产商开始致力于与本地公司加强合作。另一方面也是因为国内本土生产商在技术上有了长足的进步,产品的质量已经逐步和国外产品看齐。

国内主要的抗氧剂供应商包括:江苏汉光,营口风光,临沂三丰,北京极易,辽宁鼎际得,利安隆等等。

国产抗氧剂和进口抗氧剂到底有没有差距?

最近,有知名石化企业,就聚丙烯中最常用的受阻酚抗氧剂1010和亚磷酸酯抗氧剂168,采用了3种国产产品和1种进口产品进行了详细的对比研究。

该研究按照行业标准,对产品的外观,熔点范围,挥发份,灰分,溶液澄清度,溶液透光率,主含量和有效组分均进行了检测。

除了行业标准规定的质控指标外,本研究对抗氧剂1010还加测了有机锡。有机锡反映的是生产工艺中采用的催化剂类型。若有机锡含量高说明该1010合成工艺采用了锡系催化剂,这样在某些应用方面会受到限制。另外,本研究对抗氧剂168的检测延长了水解测试的时间,一直测试到到所有产品均发生水解为止。

结果显示:

1. 3种国产抗氧剂1010均完全符合行业标准指标,性能和进口产品相近,在一般生产中均可等同使用。

2. 其中1种国产抗氧剂1010采用了锡系催化剂,但在某些特殊应用中,若要求抗氧剂采用无锡工艺,则要注意选择相应的厂家。

3. 3种国产抗氧剂168的耐水解能力均符合或者超过行业标准,对照的进口抗氧剂168耐水解能力最好。

内容来自聚烯烃人

“安徽景成”获取行业最全技术文献资讯

摘要:研究了受阻酚抗氧剂种类及含量、受阻酚抗氧剂与亚磷酸酯类抗氧剂复配以及亚磷酸酯抗氧剂对聚酯粉末涂料耐气熏黄变性能的影响。结果表明:使用了168的涂层耐黄变性能最佳,1076、1010与168复配耐黄变性能其次,1076、1010再次,1098最差。经过红外光谱分析,1076在氮氧化物氛围中生成了CO、NO等生色团,从而影响了其耐黄变性能。

0

引 言

近年来,随着一系列环保法律法规的出台,溶剂型涂料的使用受到越来越严格的限制,而粉末涂料作为环保型涂料,由于无VOC排放,得到了越来越广泛的使用。随着粉末涂料行业的深入发展,客户也不断反馈粉末涂料在应用方面存在的一些问题,其中由于粉末涂料固化加热方式的不同导致的涂层差异性便是其中一个方面。

粉末涂料固化的加热方式有燃气炉加热、电加热以及煤炭加热等。相对于电加热,燃气加热不但成本低,而且属于清洁能源,受到越来越多粉末涂料喷涂厂家的欢迎,但是在使用燃气炉加热时,由于燃烧产物中含有氮氧化物这一有害气体,使涂层色差较大,黄变严重,影响了最终产品的质量,限制其使用。如果通过研究,解决粉末涂料在燃气烘烤过程中的耐气熏黄变性能,这会大大推进粉末涂料的应用。

本文通过铜与浓硝酸反应,制备出试验所需氮氧化物,然后研究了不同抗氧剂种类及用量对粉末涂料耐气熏黄变性能的影响,获得了较为理想的试验结果。

1

试验部分

1.1 原材料

新戊二醇(NPG,工业级,bp),对苯二甲酸(PTA,工业级,Basf),间苯二甲酸(PIA,工业级,kp),催化剂F4100(工业级,国产),抗氧剂1076(工业级,Basf),抗氧剂1010(工业级,Basf),抗氧剂168(工业级,Basf),抗氧剂1098 (工业级,Basf)。异氰尿酸三缩水甘油酯(TGIC),硫酸钡,钛白粉,安息香,流平剂,均为国产、工业级。

1.2 聚酯树脂样品制备

首先将配方量的多元酸、多元醇、催化剂等加入到反应釜中,从180℃到240℃在N2保护下缓慢升温,达到清晰点后,加入酸解剂酸解3h,之后抽真空缩聚2h,待达到目标酸值、黏度后,添加抗氧剂、出料。树脂样品的酸值控制在31~34 mgKOH/g,黏度控制在5000~5500 mPa·s(200℃)。

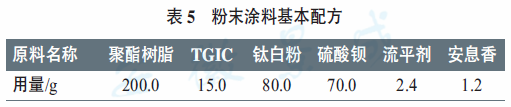

聚酯树脂基本配方及抗氧剂配方见表1~4所列。

1.3 粉末涂料及涂层的制备工艺

按表5的配方制备所需的粉末涂层,基本工艺流程为:配料→预混→挤出→压片→粉碎→过筛→喷涂→固化。其中固化条件为200℃/10 min。

1.4 氮氧化物的制备与气熏黄变试验

通过铜与浓硝酸反应制取所需的氮氧化物,反应原理为:Cu+4HNO3(浓)=Cu(NO3)2+2H2O+2NO2↑。先将1g铜粉置于锥形瓶中,向其滴加5mL浓硝酸,通过简单的试验装置将所制备的氮氧化物通入到密闭的烘箱中,并将试验所需样板置于其中,10min后取出样板,测试其色差。

1.5 样品的检测与表征

耐热性能测试:采用上海ESPEC 的SEG-021H高温试验烘箱进行耐热性能测试。

色差测试:采用日本KONICAMINOLTA 公司的CM3600A 型台式色差仪测试样品色差。

FT-IR:采用美国Nicolet 公司Nexus670 型傅里叶变换红外光谱仪分析样品的结构。

2

结果与讨论

2.1 受阻酚抗氧剂1010、1076、1098 对粉末涂料耐气熏黄变性能影响

图1为不同受阻酚及其用量对粉末涂层色差大小的影响。从结果可以看出1076和1010耐黄变性能相当,随着1076和1010用量的增大,色差先减小后增大。当1076用量为1%时,耐黄变性能最优;当1010用量为1.5%时,耐黄变性能最优。两者耐黄变最优值相当,但1076由于用量小,经济性能占优。1098耐黄变性能差于1076 和1010,这可能是由于其分子结构中含有NH 显色基团,在热氧作用下,容易黄变,因此耐黄变性能不好。

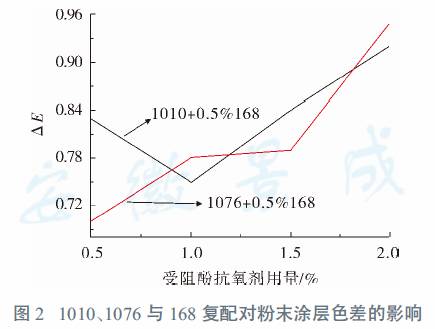

2.2 受阻酚抗氧剂1010、1076与亚磷酸酯类抗氧剂168 复配对粉末涂料耐气熏黄变性能的影响

图2为1010、1076与168复配对粉末涂层色差的影响。从结果可以看出,相对于单独使用,与亚磷酸酯类抗氧剂168复配后,涂层的耐气熏黄变性能都有一定程度的提升,这是因为作为辅助抗氧剂的168与1010、1076产生协同作用,降低了涂层在热氧条件下产生苯醌、醚等生色团的能力,从而改善了涂层的耐黄变性能。

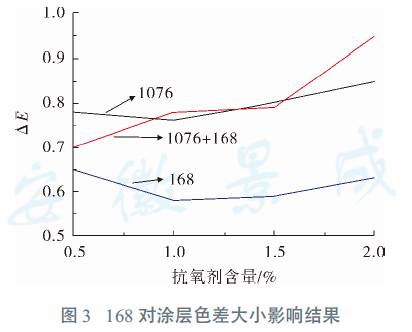

2.3 亚磷酸酯类抗氧剂168对粉末涂料耐气熏黄变性能的影响

图3为168以及1076,1076+168复配对涂层耐气熏黄变性能的影响,从图中可以看出,168单独使用的耐气熏黄变性能好于1076单独使用以及1076与168复配使用的耐气熏黄变效果。对于该试验结果,分析可能的原因是1076 在热氧以及气熏的条件下本身产生了一定的变化,生成了显色基团,对耐黄变结果产生了负面影响。为了验证该假设,对气熏黄变前后的1076进行了红外光谱检测。

2.4 1076试验前后的红外光谱结果

图4为1076在气熏试验前后的红外光谱检测结果。其中图a 为原样品的红外光谱图,图b为在烘箱中烘烤后的红外光谱图。从图中可以看出,1076在烘箱内放置10min 后,在1669cm-1、1 649cm-1、1554cm-1 3个位置出现了明显的收。其中,1669cm -1、1649cm-1 两个吸收峰对应醌类化合物的C=O特征吸收,1554cm-1 处的特征吸收峰对应于硝基化合物的N=O伸缩振动。这说明1076在热氧以及氮氧化物氛围中与二氧化氮反应生成了苯醌类化合物和硝基化合物,二者都为黄色物质,从而导致1076变黄,这也是1076与168复配以后,涂层耐黄变性能相比单独使用168要差的主要原因。

3

结 语

本文从受阻酚抗氧剂种类及含量,受阻酚抗氧剂与亚磷酸酯类抗氧剂复配以及单独使用亚磷酸酯类抗氧剂3个方面出发,研究了其对聚酯粉末涂料耐气熏黄变性能的影响。结果表明:使用了168的涂层耐气熏黄变性能最佳,1076、1010与168复配耐黄变性能其次,1076、1010耐黄变性能再次,1098单独使用耐黄变性能最差。经过红外光谱分析,1076在氮氧化物氛围中生成了C=O、N=O 等生色团,引起了本身的黄变,从而造成了其耐黄变性能不佳。

文/陈闯1,2;谢静1,2;李勇1,2;刘亮1,2;陈观文2

1.中国电器科学研究院

2.广州擎天材料科技有限公司

延伸阅读

点击标题即可查看

......