DAC圆钢文献

圆钢

圆钢

圆钢

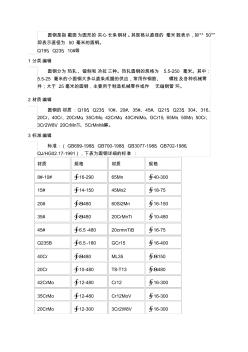

圆钢是指截面为圆形的实心长条钢材。其规格以直径的 毫米数表示,如“ 50” 即表示直径为 50 毫米的圆钢。 Q195、Q235、10#等 1 分类编辑 圆钢分为热轧、锻制和冷拉三种。热轧圆钢的规格为 5.5-250 毫米。其中: 5.5-25 毫米的小圆钢大多以直条成捆的供应,常用作钢筋、 螺栓及各种机械零 件;大于 25毫米的圆钢,主要用于制造机械零件或作 无缝钢管环。 2 材质编辑 圆钢的材质:Q195、Q235、10#、20#、35#、45#、Q215、Q235、304、316、 20Cr、40Cr、20CrMo、35CrMo、42CrMo、40CrNiMo、GCr15、65Mn、50Mn、50Cr、 3Cr2W8V、20CrMnTi、5CrMnMo等。 3 标准编辑 标准:( GB699-1988、GB700-1988、GB3077-1988、GB702-1986、 QJ/HG

圆钢 (2)

圆钢 (2)

圆钢 (2)

摘要: 由于进行的实验研究很少,现行的设计规范和标准为圆钢混凝土的研究所 能提供的信息量甚少。 各种代码的钢管混凝土受弯时的弯曲极限与疲劳极限有 着显著的差异。本文介绍了研究抗弯性能的圆钢管混凝土在疲劳极限为 12到 110时的弯曲实验。本文的实验比较了空心与实心钢管以及冷弯圆形空心截面 纯塑性的弯曲。 结果发现,在弯曲极限为 40时,实心钢管承受弯曲应力的能力 非常强,而弯曲极限在 74到110的范围内时,实心钢管表面会出现多个塑性弯 曲波纹。一般来说,实心钢管强度高、延展好、能量吸收能力强,特别是细截 面处。根据测得的材料性能发现,材料的弯曲极限为 112。钢管混凝土的极限 抗弯承载能力可以通过一个简化的公式求得。 可以将钢管混凝土的极限抗弯承 载能力从现有的设计规则的基础上上增加到 100磅的范围。( 2001埃尔塞维尔 科技有限公司版权所有) 关键词:圆管,复合型材料,塑形弯曲,薄