液压回路分析与设计文献

液压回路分析

液压回路分析

液压回路分析

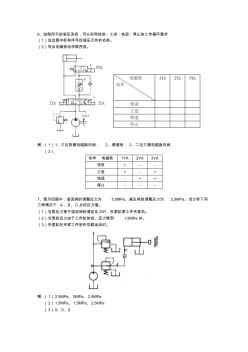

6、如图所示的液压系统,可以实现快进-工进-快退-停止的工作循环要求 (1)说出图中标有序号的液压元件的名称。 (2)写出电磁铁动作顺序表。 解:(1)1-三位四通电磁换向阀, 2-调速阀, 3-二位三通电磁换向阀 (2) 动作 电磁铁 1YA 2YA 3YA 快进 + - - 工进 + - + 快退 - + + 停止 - - - 7、图示回路中,溢流阀的调整压力为 5.0MPa、减压阀的调整压力为 2.5MPa。试分析下列 三种情况下 A、B、C点的压力值。 (1)当泵压力等于溢流阀的调定压力时,夹紧缸使工件夹紧后。 (2)当泵的压力由于工作缸快进、压力降到 1.5MPa 时。 (3)夹紧缸在夹紧工件前作空载运动时。 解:(1)2.5MPa、 5MPa、2.5MPa (2)1.5MPa、 1.5MPa、2.5MPa (3)0、 0、0 8、图示回路,若阀 PY 的调定压力为 4M

液压回路复习题

液压回路复习题

液压回路复习题

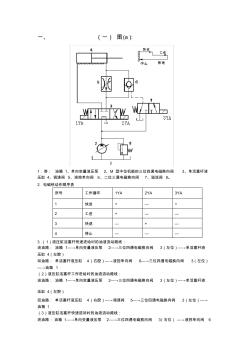

一、 (一) 图(a ): 1.答: 油箱 1、单向变量液压泵 2、M 型中位机能的三位四通电磁换向阀 3、单活塞杆液 压缸 4、调速阀 5、液控单向阀 6、二位三通电磁换向阀 7、溢流阀 8。 2. 电磁铁动作顺序表 序号 工作循环 1YA 2YA 3YA 1 快进 + — + 2 工进 + — — 3 快退 — + — 4 停止 — — — 3.( 1)液压缸活塞杆快速进给时的油液流动路线: 进油路: 油箱 1—→单向变量液压泵 2—→三位四通电磁换向阀 3(左位)—→单活塞杆液 压缸 4(左腔) 回油路: 单活塞杆液压缸 4(右腔)—→液控单向阀 6—→三位四通电磁换向阀 3(左位) —→油箱 1 (2)液压缸活塞杆工作进给时的油液流动路线: 进油路: 油箱 1—→单向变量液压泵 2—→三位四通电磁换向阀 3(左位)—→单活塞杆液 压缸 4(左腔) 回油路: 单活塞杆液压缸 4(右