液压、润滑管道气液混合冲洗方法文献

液压、润滑管道施工及冲洗方案

液压、润滑管道施工及冲洗方案

液压、润滑管道施工及冲洗方案

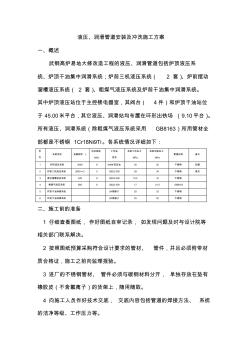

液压、润滑管道安装及冲洗施工方案 一、概述 武钢高炉易地大修改造工程的液压、润滑管道包括炉顶液压系 统、炉顶干油集中润滑系统;炉前三机液压系统( 2 套)、炉前摆动 溜槽液压系统( 2 套)、粗煤气液压系统及炉前干油集中润滑系统。 其中炉顶液压站位于主控楼电器室,其阀台( 4件)和炉顶干油站位 于 45.00米平台,其它液压、润滑站均布置在环形出铁场 (9.10平台)。 所有液压、润滑系统(除粗煤气液压系统采用 GB8163)所用管材全 部都是不锈钢 1Cr18Ni9Ti。各系统情况详细如下: 序 号 系统名称 油箱容积 L 洁净等级 NAS 工作油 型号 系统工作压力 MPa 系统试验压力 MPa 管道材料 备注 1 炉顶液压系统 2000 8 N46#液压油 20 25 不锈钢 抗磨 2 炉前三机液压系统 3000×2 5 Q822-300 29 34 不锈钢 奎克 3 摆动溜

液压润滑管道冲洗施工方案

液压润滑管道冲洗施工方案

液压润滑管道冲洗施工方案

一、编制依据 : 1、《机械设备安装工程施工及验收通用规范》 GB50231-2009 2、《 冶金机械液压润滑和气动设备工程安装验收规范》 GB50387-2006 3、 目前收到的施工图纸及相关资料。 二、工程概况: 平整机机组液压系统分为高压系统和低压系统 2 个部分 ,高压系 统采用不锈钢管 ,最大工作压力为 240bar; 冲洗精度等级要求达到 NAS3级,低压系统采用碳钢管,最大工作压力为 140bar; 冲洗精度 等级要求达到 NAS5级,润滑管路冲洗精度要求达到 NAS5级,各类液 压、润滑管道的直径规格从 16mm~140mm共 18种 ,管道总长约 2800m。 液压系统的组件寿命和工作状况很大程度上取决于所传送工作介质 的清洁程度 ,则必须对介质输送管路进行清洁。 三、方案确定: 液压、润滑系统冲洗主要有线外冲洗及在线冲洗两种方法。 线外冲洗是指采用专用的冲洗系