1 主题内容与适用范围

木标准规定丁小型圆柱螺旋弹簧的技术要求、试验方法和检验规则。

本标准适用于圆截面圆柱螺旋压缩、拉伸和扭转弹簧(以下简称弹簧)。弹簧材料的截面直径小于0.5 mm。

本标准不适用于特殊性能的弹簧。

2 引用标准

GB 191 包装储运图示标志

GB 1239.5 圆柱螺旋弹簧抽样检查

GB 1805 弹簧术语

GB 2828 逐批检查计数抽样程序及抽样表(适用于连续批的检查)

GB 3123 硅青铜线

GB 3124 锡青铜线

GB 3134 铍青铜线

GB 4357 碳素弹簧钢丝

GB 4358 琴钢丝

GB 4459.4 机械制图 弹簧画法

GB 4879 防锈包装

GB 6543 瓦楞纸箱

YB(T) 11 弹簧用不锈钢丝

3 技术要求

3.1 产品应符合本标准的要求,并按经规定程序批准的产品图样及技术文件制造。

3.2 极限偏差的等级

弹簧特性与尺寸的极限偏差分为1、2、3三个等级。各项目的等级应根据使用需要分别独立选定,并在图样上注明,未注明的则由制造厂从标准中选定。

3.3 压缩和拉伸弹簧的弹簧特性及其极限偏差

3.3.1 弹簧特性

压缩(或拉伸)弹簧的弹簧特性为指定高度(或长度)的负荷或刚度。

3.3.1.1 在指定高度(或长度)的负荷下,弹簧的变形量应在试验负荷时变形量的20%~80%之间。

试验负荷Ps:测定弹簧特性时在弹簧上允许承载的最大负荷。

试验应力τs:测定弹簧特性时在弹簧上允许承载的最大应力。

3.3.1.2 弹簧刚度在特殊需要时采用,其变形量应在试验负荷下变形量的30%~70%之间。

3.3.1.3 指定高度(或长度)时的负荷和刚度不得同时考核。

3.3.2 弹簧特性的极限偏差

3.3.2.1 指定高度(或长度)时负荷的极限偏差见表1。

3.3.2.2 刚度的极限偏差见表2。

3.4 尺寸及其极限偏差

3.4.1 弹簧外径(或内径)

弹簧的外径和内径不得同时考核,其极限偏差均按表3规定(弹簧的外径为D2,中径为D,内径为D1)。

3.4.2 压缩(或拉伸)弹簧自由高度(或长度)、扭转弹簧扭臂长度的极限偏差按表4规定。当图样规定测量压缩(或拉伸)弹簧指定高度(或长度)下两点或两点以上负荷时,则压缩(或拉伸)弹簧自由高度(或长度)不予考核。

3.4.3 扭转弹簧的自由角度

有特性要求的扭转弹簧,其自由角度不予考核。无特性要求时,自由角度的极限偏差按表5规定。

3.4.4 拉伸弹簧钩环开口尺寸的极限偏差按表6规定。

3.4.5 压缩弹簧总圈数和拉伸弹簧有效圈数

3.4.5.1 压缩弹簧的总圈数与有效圈数之差应大于或等于2。当指定弹簧特性时,总圈数为参考值。不指定弹簧特性时,总圈数的极限偏差按表7规定。

3.4.5.2 拉伸弹簧在保证两钩环开口位置情况下,有效圈数为参考值。有特殊要求时,由供需双方商定。

3.4.6 压缩弹簧的垂直度

对高径比不大于5的两端面经过磨削的压缩弹簧,在自由状态下,两端面对外廓素线的垂直度的公差值按表8规定。

3.4.7 压缩弹簧的节距

等节距压缩弹簧当压缩到全变形量的80%时,其正常节距圈不得接触;不等节距压缩弹簧的工作圈,在压缩变形时应逐次增加接触圈数。

3.4.8 压并高度

压缩弹簧的压并高度原则上不指定。但是对两端面经磨削约0.75圈的弹簧,当需要压并高度时用下式求得的值指定为最大值:

式中:Hb——压并高度,mm;

n1——总圈数;

dmax——材料最大直径=材料直径+材料直径的上偏差。

3.4.9 永久变形

3.4.9.1 压缩(或拉伸)弹簧被压缩<或拉伸)至试验负荷位置时,其永久变形量不得大于0.05 mm。

3.4.9.2 扭转弹簧被扭至许用弯曲应力所对应的角度时,其永久变形量不得大于1°。

3.4.10 端面磨削

当材料直径大于0.3mm时,两端面如需磨削,磨削平面部分不得小于0.75圈,表面粗糙度最大值为Ra 25μm。

3.4.11 根据使用单位需要,允许对弹簧特性、外径(或内径)、压缩弹簧的自由高度、拉伸弹簧的自由长度和扭转弹簧的扭臂长度等的极限偏差不对称使用,其公差值应符合本标准的规定。

3.5 表面质量

弹簧表面应光滑,不允许有裂纹、锈蚀等缺陷,不允许有深度超出材料直径公差之半的个别压痕、凹坑和刮伤。

3.6 材料

3.6.1 弹簧材料一般应按GB 4357、GB 4358、GB 3134、YB(T)11、GB 3123和GB 3124选取,也可选用供需双方在合同中规定的其他材料。

3.6.2 弹簧材料的质量应符合相应的材料标准及合同中附加的有关规定。

3.6.3 弹簧材料必须有材料制造厂的质量证明书,并经弹簧制造厂复验合格后方可使用。

3.7 热处理

弹簧在成形后必须进行去应力退火的处理,其硬度不予考核。用淬火冷硬铍青铜线卷制的弹簧应进行时效处理。

3.8 表面处理

应根据需要在产品图样中注明对弹簧表面处理的要求。凡镀层为锌、铜、铬、锡时,电镀后应进行去氢处理。

3.9 其他要求

根据需要,使用单位可对弹簧规定下列要求:

a. 立定强压处理;

b. 疲劳试验、模拟试验。

3.10 如有其他特殊技术要求,由供需双方在合同中规定。

4 试验方法

4.1 永久变形

在弹簧试验机或专门试验装置上进行。

4.1.1 将压缩(或拉伸)弹簧压缩(或拉伸)至试验负荷位置连续三次,测量其中第二次和第三次压缩(或拉伸)后的自由高度(或长度)的变化值。以此变化值作为压缩(或拉伸)弹簧的永久变形量。

4.1.2 将扭转弹簧扭转至许用弯曲应力所对应的扭转角度连续五次,测量其中第四次和第五次扭转后自由角度的变化值。以此变化值作为扭转弹簧的永久变形量。

4.2 弹簧特性

4.2.1 在精度不低于1%的弹簧试验机上测试。压缩(或拉伸)弹簧特性的测试是将弹簧一次性压缩(或拉伸)到试验负荷后进行。

4.2.2 指定高度(或长度)时的负荷

测试高度(或长度)按产品图样规定。经负荷分组的弹簧根据所分的组别进行测试。

4.2.3 刚度

刚度的数值按试验负荷时变形量的30%~70%之间的两点的负荷差与变形量差之比来确定。

4.3 外径(或内径)

用读数值为0.02mm的游标卡尺测量。图样标注外径或中径尺寸的测量外径,标注内径尺寸的测量内径。

4.4 压缩弹簧自由高度和拉伸弹簧自由长度

用读数值为0.02mm的游标卡尺测量弹簧的最高点(或最长点)。当弹簧自重影响自由高度(或长度)时,可将弹簧横置进行测量。

4.5 扭转弹簧的自由角度

用样板或通用量具测量。

4.6 拉伸弹簧钩环开口尺寸

用读数值为0.02mm的游标卡尺测量弹簧钩环开口尺寸。

4.7 压缩弹簧总圈数

采用目测。

4.8 垂直度

用二级精度平板、三级精度宽座角尺和100μm塞尺测量。在无负荷状态下,将被测弹簧竖直放在平板上,贴靠宽座角尺,自转一周,同时用塞尺测量取大值;再按此法测量弹簧的另一端面,将两端面垂直度误差中的较大值作为弹簧的垂直度误差,如下图。

4.9 压缩弹簧的节距

在相应的弹簧试验机上将弹簧压至全变形量的80%,弹簧在正常节距圈(n—1)范围内不应接触,必要时可用透光法检查。

4.10 端面粗糙度

采用目测。

4.11 表面质量

采用目测或用5倍放大镜检查。

4.12 疲劳试验、模拟试验

在弹簧疲劳试验机上或模拟试验机上进行,试验参数应符合图样中的有关规定。

4.13 如对试验方法有特殊要求时,由供需双方在合同中规定。

5 检验规则

5.1 压缩、拉伸和扭转弹簧的检验项目见表9。

5.2 各检验项目的检验方法按第4章的有关规定进行。

5.3 弹簧抽样检验的其余方法和程序均按GB 1239.5的规定进行。

5.4 供需双方也可按GB 2828的规定确定合格质量水平和抽样方案。

6 标志与包装、运输与贮存

6.1 弹簧在包装前应清洗干净,并进行防锈处理,然后按GB 4879的规定进行防锈包装。

6.2 防锈包装后的弹簧应装入外包装箱内,并用塑料捆扎带或包装用钢带将包装箱捆紧。外包装箱可采用符合GB 6543或有关普通木箱标准规定的双瓦楞纸箱或普通木箱。

6.3 包装箱内应附有产品合格证,合格证包括下列内容:

a. 制造厂名称;

b. 产品名称、机型及零件号;

c. 制造日期或生产批号;

d. 技术检查部门签章。

6.4 在外包装箱表面适当位置上,根据GB 191的要求喷刷包装储运图示标志,同时还应标明以下内容;

a. 制造厂名称、商标及厂址;

b. 产品名称、机型及零件号;

c. 件数;

d. 毛重;

e. 收货单位及地址;

f. 出厂日期。

6.5 产品应贮存在通风和干燥的仓库内。在正常保管情况下,自出厂之日起12个月内不应锈蚀。

6.6 对标志包装、运输与贮存有特殊要求的,应由使用单位和制造厂商定。

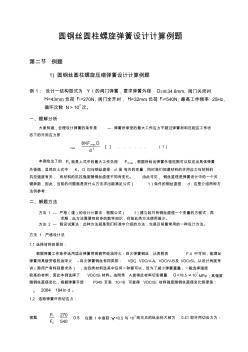

圆钢丝圆柱螺旋弹簧设计计算例第二节题

圆钢丝圆柱螺旋弹簧设计计算例第二节题

圆柱螺旋弹簧式三维减振器减振性能分析

圆柱螺旋弹簧式三维减振器减振性能分析