正变位齿轮变位量文献

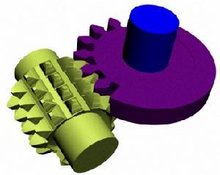

伸臂式焊接变位机设计

伸臂式焊接变位机设计

伸臂式焊接变位机设计

1 目 录 题 目 ······································1 摘 要········································1 1 引 言··································1 1.1 开发焊接变位机的意义和目的·································1 1.2 焊接变位机目前的发展状况····································1 1.2.1 国内焊接变位机的产品简介·····································1 1.2.2 国外焊接变位机的产品简介····································1 1.3 本次设计的意义和工作内容······················

盾构隧道正交施工对地表沉隆变位的影响研究

盾构隧道正交施工对地表沉隆变位的影响研究

盾构隧道正交施工对地表沉隆变位的影响研究

以某拟建地铁城市区间盾构隧道为研究对象,引入荷载释放系数,采用等效刚度模型和三维有限元法对盾构隧道正交下穿既有隧道施工引起的地表横向沉降槽和纵向沉隆曲线进行研究,揭示围岩类别、隧道埋深和顶进力等因素变化对盾构隧道正交下穿施工引起的地表沉隆变位的影响,运用三维曲线关系揭示和探讨盾构隧道正交下穿施工中的地表沉隆变位曲线的空间分布变化规律。