自动配液系统文献

液体自动混合搅拌系统设计

液体自动混合搅拌系统设计

液体自动混合搅拌系统设计

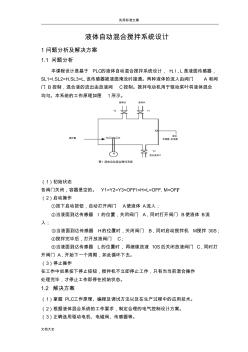

实用标准文案 文档大全 液体自动混合搅拌系统设计 1 问题分析及解决方案 1.1 问题分析 本课程设计是基于 PLC的液体自动混合搅拌系统设计, H、I、L是液面传感器, SL1=I,SL2=H,SL3=L,该传感器被液面淹没时接通。两种液体的流入由阀门 A 和阀 门 B控制,混合液的流出由放液阀 C控制。搅拌电动机用于驱动桨叶将液体混合 均匀。本系统的工作原理如图 1所示。 M 液位 传感器 -变送器 Y3 混合液阀门 液体A液体B Y2 Y1 图1 液体自动混合搅拌系统 搅拌器 (1)初始状态 各阀门关闭,容器是空的。 Y1=Y2=Y3=OFF,I=H=L=OFF,M=OFF。 (2)启动操作 ①按下启动按钮,自动打开阀门 A使液体 A流入; ②当液面到达传感器 I 的位置,关闭阀门 A,同时打开阀门 B使液体 B流 入; ③当液面到达传感器 H的位置时,关闭阀门 B,同时启动搅拌机

液体自动混合搅拌系统设计 (2)

液体自动混合搅拌系统设计 (2)

液体自动混合搅拌系统设计 (2)

实用标准文案 文档大全 液体自动混合搅拌系统设计 1 问题分析及解决方案 1.1 问题分析 本课程设计是基于 PLC的液体自动混合搅拌系统设计, H、I、L是液面传感器, SL1=I,SL2=H,SL3=L,该传感器被液面淹没时接通。两种液体的流入由阀门 A 和阀 门 B控制,混合液的流出由放液阀 C控制。搅拌电动机用于驱动桨叶将液体混合 均匀。本系统的工作原理如图 1所示。 M 液位 传感器 -变送器 Y3 混合液阀门 液体A液体B Y2 Y1 图1 液体自动混合搅拌系统 搅拌器 (1)初始状态 各阀门关闭,容器是空的。 Y1=Y2=Y3=OFF,I=H=L=OFF,M=OFF。 (2)启动操作 ①按下启动按钮,自动打开阀门 A使液体 A流入; ②当液面到达传感器 I 的位置,关闭阀门 A,同时打开阀门 B使液体 B流 入; ③当液面到达传感器 H的位置时,关闭阀门 B,同时启动搅拌机