支反力文献

如何计算汽车吊支腿反力

如何计算汽车吊支腿反力

如何计算汽车吊支腿反力

如何计算汽车吊支腿反力

选择特殊符号

选择搜索类型

请输入搜索

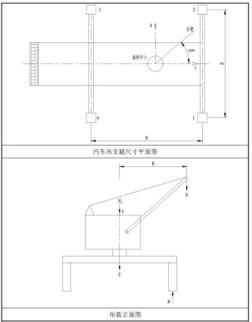

三支点支承形式就是门座架下由三个支腿支承。如图1。

图中A 、B、 C为三个支承点的位置,D为重心的位置。由A 、B、 C组成的三 角形为任意三角形,D为任意三角形内的任意一点。过D点分别作到顶点A,B,C点的连 线AD,BD,CD,将大三角形划分成三个小三角形,由△ACD成的三角形的面积为Sb; 由△ABD 形成的三角形的面积为Sc;由△BCD形成的三角形的面积为Sa;由△ABC形成的三角形的 面积为S。上述各三角形面积的具体数值可在绘图CAD工具上直接测量得到。

设:作用在重心D点的载荷为G;

各支腿的支反力分别为NA,NB,NC 。 则有:

对边三角形面积

某一支腿下的支反力= ━━━━━━ ·重心处载荷 ( 1)

大三角形面积

式(1)中对边三角形面积为大三角形某一顶点(计算该点支反力) 所对边的小三角形的面积。如A点的对边三角形为△BCD。

由式(1)得:

Sa

NA= ━━·G (2)

S

Sb

NB= ━━·G (3)

S

Sc

NC= ━━·G (4)

S

即三支承点某点的支反力是与重心划分三个三角形后对边三角形的面积与载荷成正比,与三支承点所形成的三角形面积成反比。

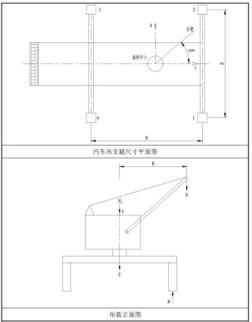

2、四支点支反力的计算 图2四支点支承 四支点就是门座架下由四个支腿组成,如图2,图中A,B,C,D,为四个支承点的位置。

由A,B,C,D构成的几何形状为矩形或正方形,E为在矩形内任意一点处重

心位置。过E点分别作矩形四个边的垂线,将矩形划分为四个小矩形,设由A,B,C,D构成的

矩形面积为S,如图2,四个小矩形的面积分别为Sa,Sb,Sc,Sd。上述各面积同样可使用绘图

CAD进行测量得出。

设:作用在E点重心位置的载荷为G;各支腿支反力分别为NA,NB,NC,ND,。

则有:

对角小矩形面积

某一支腿支反力== ━━━━━━ ·重心处载荷 (5)

大矩形面积

式(5)中对角小矩形面积是指大矩形某一支点的对角处小矩形面积,

如A支点的小矩形面积为Sa。

由式(5)可得:

Sa

NA= ━━·G (6)

S

Sb

NB= ━━·G (7)

S

Sc

NC= ━━·G (8)

S

Sd

ND= ━━·G (9)

S

既四支承点某点的支反力与对角小矩形面积和载荷成正比,与四支承点构成的矩形面积成反比。采用几何计算法计算支反力相对比较简单直观,在使用CAD绘图后更加方便,不论是三个支承点还是四个支承点,在确定重心的几何位置后通过作辅助线,根据几何面积的大小对比即可看出各支承点支反力的相对大小关系。2100433B

上述设备的门座一般为三支点或四支点支承。此类设备的整机重心随着俯仰角度与回转角度的变化而变化。根据重心的位置,采用几何计算法可以较容易的计算出各支承点的支反力。

Fa和Fb是外力吗?如果是的话就要设两个支座反力,列两个方程,一个是在竖直方向上合力为0,一个是任选一个点求矩之和也为0,两个方程解出结果。本题对C点求矩比较简单,这样的话两个力大小之比应该是b:a。

这是材料力学中梁的计算。A处仅受向上的约束反力,采用截面法,a处旁边的截面只考虑左侧,采用平面力学就可以求解此处的剪力。弯矩可以同样求解。

两端固支梁在垂直于梁轴线的荷载作用下不产生水力,因此可以约去几个未知变量,当然等效结构的选择对方程求解也很重要,要选最简易的变化结构来求。

如何计算汽车吊支腿反力

如何计算汽车吊支腿反力

如何计算汽车吊支腿反力

如何计算汽车吊支腿反力

当梁在荷载作用下变形微小,因而在求梁的支反力、剪力、弯矩时可直接代入梁的原始尺寸进行计算,且所得结果与梁上荷载成正比。在这种情况下,当梁上有几项荷载作用时,由每一项荷载所引起的梁的支反力或内力,将不受其他荷载的影响。所以在计算梁的某截面上的弯矩时,只需先分别算出各项荷载单独作用时在该截面上引起的弯矩,然后求它们的代数和即得到该截面上的总弯矩。这种由几个外力共同作用引起的某一参数(内力、位移等)等于每一外力单独作用时引起的该参数值的代数和的方法,称为叠加法。叠加法的应用很广,它的应用条件是:需要计算的物理量(如支反力、内力以及以后要讨论的应力和变形等)必须是荷载的线性齐次式。也就是说,该物理量的荷载表达式中既不包含荷载的一次方以上的项,也不包含荷载的零次项。 2100433B

立磨磨辊本体和耐磨衬板在使用过程中,由于受到辊子碾压力、物料支反力、物料与磨辊衬板之间的摩擦阻力;由于物料碾入角而造成磨辊剪切应力、辊磨的液压系统压力以及立磨的表观压应力等力的相互综合作用,这些力均作用于立磨磨辊有效碾压区。一旦出现配合间隙,本体与衬板之间将会发生冲击碰撞,使得本体与衬板之间磨损加剧,严重时使得衬板产生裂纹甚至断裂,造成衬板脱落,机器损坏,特别是减速机的损坏,造成恶性事件。该类问题一旦发生,一般修复方法难以解决,拆卸、焊补、机加工费时费力,造成的停机停产时间大大延长,给企业带来无可挽回的巨额经济损失。针对上述问题,欧美等发达国家多使用高分子复合材料进行立磨辊体磨损快速修复,其中应用较为成熟的有福世蓝系列等。材料以其优良的机械性能及良好的可塑性,使得该问题得以圆满解决。不仅可延长设备使用寿命、提高生产率,并且在不占用额外的停机停产时间的同时,简单有效的避免该问题出现的二次可能性,给企业安全连续化生产保驾护航。

立磨磨辊轴承的装配要求比较严格,企业一般采用将轴承放在干冰中冷却的方式装配。轴承和轴承室之间一旦出现间隙,将会影响轴承的正常运转,导致轴承发热,严重时将会导致轴承烧结现象。传统补焊刷镀等方法都存在一定的弊端:补焊会产生热应力造成轴承材质受损,严重时会变形甚至断裂;刷镀污染较重,且镀层厚度受限,应用受到较大限制。高分子复合材料既具有金属所要求的强度和硬度,又具有金属所不具备的退让性(变量关系),通过“模具修复”、“部件对应关系”、“机械加工”等工艺,可以最大限度确保修复部位和配合部件的尺寸配合;同时,利用复合材料本身所具有的抗压、抗弯曲、延展率等综合优势,可以有效地吸收外力的冲击,极大化解和抵消轴承对轴的径向冲击力,并避免了间隙出现的可能性,也就避免了设备因间隙增大而造成的二次磨损 。

立式磨辊本体磨损

立磨磨辊本体和耐磨衬板在使用过程中,由于受到辊子碾压力、物料支反力、物料与磨辊衬板之间的摩擦阻力;由于物料碾入角而造成磨辊剪切应力、辊磨的液压系统压力以及立磨的表观压应力等力的相互综合作用,这些力均作用于立磨磨辊有效碾压区。一旦出现配合间隙,本体与衬板之间将会发生冲击碰撞,使得本体与衬板之间磨损加剧,严重时使得衬板产生裂纹甚至断裂,造成衬板脱落,机器损坏,特别是减速机的损坏,造成恶性事件。该类问题一旦发生,一般修复方法难以解决,拆卸、焊补、机加工费时费力,造成的停机停产时间大大延长,给企业带来无可挽回的巨额经济损失。针对上述问题,欧美等发达国家多使用高分子复合材料进行立磨辊体磨损快速修复,其中应用较为成熟的有福世蓝系列等。材料以其优良的机械性能及良好的可塑性,使得该问题得以圆满解决。不仅可延长设备使用寿命、提高生产率,并且在不占用额外的停机停产时间的同时,简单有效的避免该问题出现的二次可能性,给企业安全连续化生产保驾护航。

立式磨辊轴承室磨损

立磨磨辊轴承的装配要求比较严格,企业一般采用将轴承放在干冰中冷却的方式装配。轴承和轴承室之间一旦出现间隙,将会影响轴承的正常运转,导致轴承发热,严重时将会导致轴承烧结现象。传统补焊刷镀等方法都存在一定的弊端:补焊会产生热应力造成轴承材质受损,严重时会变形甚至断裂;刷镀污染较重,且镀层厚度受限,应用受到较大限制。高分子复合材料既具有金属所要求的强度和硬度,又具有金属所不具备的退让性(变量关系),通过“模具修复”、“部件对应关系”、“机械加工”等工艺,可以最大限度确保修复部位和配合部件的尺寸配合;同时,利用复合材料本身所具有的抗压、抗弯曲、延展率等综合优势,可以有效地吸收外力的冲击,极大化解和抵消轴承对轴的径向冲击力,并避免了间隙出现的可能性,也就避免了设备因间隙增大而造成的二次磨损。