转炉钢简介文献

炼钢转炉设计

炼钢转炉设计

炼钢转炉设计

- 1 - ——任务要求:含 C 3.9%,Si 0.6%,50t 复吹转炉 专业班级: 冶金工程 3 班 学生姓名: 李源祥 指导教师: 杨吉春 完成时间: 2011年 11月 25日 - 2 - 1.炼钢课程设计目的与内容 一、炼钢课程设计的目的 炼钢课程设计属于钢铁冶金专业的实践性教学环节, 要求 学生查阅相关资料, 在指导老师的具体指导下, 合理选择工艺 参数、配料,使物料平衡、热平衡等工艺过程,及其绘图等, 使学生经物料平衡计算, 了解加入炉内参与炼钢过程的全部物 料与产物之间的平衡关系。 经热平衡计算后, 了解炼钢过程的 全部热量来源与支出之间的平衡关系。 经炉型设计和绘图, 掌 握炉型对尺寸的计算方法。 对提高学生工程实践及独立分析解 决问题的能力, 培养创新意识, 同时,加深了学生对炼钢原理, 炼钢工艺等专业知识的理解,提高专业水平具有重要意义。 二、炼钢课程设计的内容

降低转炉钢铁料消耗转炉工序的措施

降低转炉钢铁料消耗转炉工序的措施

降低转炉钢铁料消耗转炉工序的措施

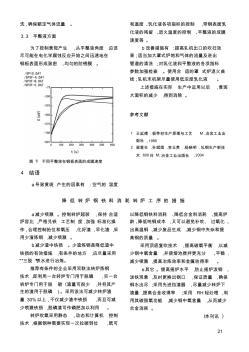

洗 ,确保额定气体流量 。 3. 3 平整液方面 为了控制黄斑产生 ,从平整液角度 应该 尽可能在电化学腐蚀反应开始之间迅速地在 钢板表面形成致密 、均匀的防锈膜 。 图 6 不同平整液在钢板表面的成膜速度 4 结语 a.导致黄斑 产生的因素有 :空气的 湿度 和温度 、乳化液各项指标的控制 ,带钢表面乳 化液的残留 、退火温度的控制 、平整液的成膜 速度等 。 b.改善措施有 :提高轧机出口的吹扫效 果 ;适当加大罩式炉饱和气体的流量及进出 管道的清洗 ;对乳化液和平整液的各项指标 参数加强检查 。使用合 适的罩 式炉退火曲 线 ;轧机末机架尽量使用低浓度乳化液 。 上述措施在实际 生产中运用以后 ,黄斑 大面积的减少 ,得到消除 。 参考文献 1 王延傅 .板带材生产原理与工艺 M ,冶金工业出 版社 , 1995 2 梁爱生 ,孙斌煜 ,李玉贵 ,杨晓明 .轧钢生产新技 术 600问