锥形造粒机文献

舟山通发:锥形同向双螺杆造粒机亮相2008国际橡塑展

舟山通发:锥形同向双螺杆造粒机亮相2008国际橡塑展

舟山通发:锥形同向双螺杆造粒机亮相2008国际橡塑展

舟山市通发塑料机械有限公司自主研发制造的"锥形同向双螺杆造粒机"于4月17~20日在上海2008国际橡塑亮相,作为2008年国家重点新产品正式投入市场。

造粒机钢带详解

造粒机钢带详解

造粒机钢带详解

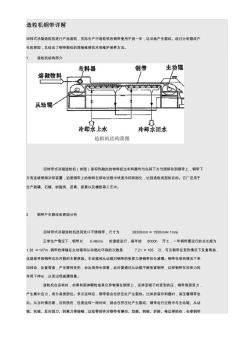

造粒机钢带详解 回转式冷凝造粒机进行产品造粒,实际生产中造粒机的钢带使用不到一年,边沿就产生裂纹。经过分析裂纹产 生的原因,总结出了钢带裂纹的焊接维修技术和维护保养方法。 1 造粒机结构简介 回转带式冷凝造粒机(如图)是将热融态的物料经过布料器均匀在其下方匀速移动到钢带上,钢带下 方有连续喷淋冷却装置,迫使钢带上的物料在移动过程中快速冷却和固化,达到造粒成型的目的。它广泛用于 生产硫磺、石蜡、树脂类、沥青、尿素以及橡胶等工艺中。 2 钢带产生裂纹的原因分析 回转带式冷凝造粒机选用进口不锈钢带,尺寸为 38300mm × 1500mm×1mm。 正常生产情况下,钢带以 0.48m/s 的速度运行,每年按 8000h 开工,一年钢带要运行的总长度为 1.38 ×107m,钢带的焊缝在主动辊和从动辊处环绕的次数是 7.21 ×105 次,可见钢带在受热情况下反复弯曲, 这就是导致钢带边沿开裂的主