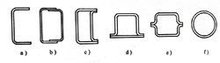

纵梁通常用低合金钢板冲压而成,断面形状一般为槽型,也有的做成Z字型或者箱型断面,如下图所示。根据汽车形式的不同和结构布置的要求,纵梁可以在水平面内或纵向平面内做成弯曲的以及等断面或非等断面的。

Z字型纵梁的优点是,可以使车架前后等宽,并能保证车架前部容纳柴油机飞轮壳及装在壳上的起动机;其缺点是纵梁与横梁连接时,需在纵梁上翼面上增加一块垫板,使在纵梁腹板上装置有关总成不太方便。

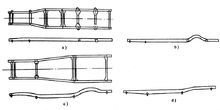

不同的汽车,其纵梁的布置略有不同,大型货车的纵梁如两根平行线一样布置,中、轻型货车、轿车和大客车的纵梁,大多数如下图所示。

-