阻燃改性环氧胶黏剂文献

聚酰亚胺改性环氧树脂胶黏剂的研究

聚酰亚胺改性环氧树脂胶黏剂的研究

聚酰亚胺改性环氧树脂胶黏剂的研究

聚酰亚胺改性环氧树脂胶黏剂的研究

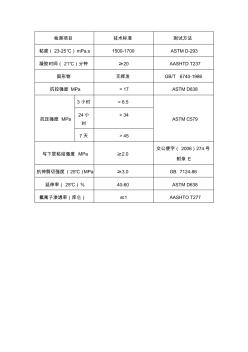

改性环氧胶粘剂的技术指标

改性环氧胶粘剂的技术指标

改性环氧胶粘剂的技术指标

检测项目 技术标准 测试方法 粘度( 23-25℃)mPa.s 1500-1700 ASTM D-293 凝胶时间( 21℃)分钟 ≥20 AASHTD T237 固形物 无挥发 GB/T 6740-1986 抗拉强度 MPa >17 ASTM D638 抗压强度 MPa 3小时 >6.5 ASTM C579 24小 时 >34 7天 >45 与下层粘结强度 MPa ≥2.0 交公便字( 2006)274号 附录 E 抗伸剪切强度(25℃)MPa ≥3.0 GB 7124-86 延伸率( 25℃)% 40-60 ASTM D638 氯离子渗透率(库仑) ≤1 AASHTO T277