玉钢和日本武士刀

十四至十六世纪,倭寇侵扰劫掠中国和朝鲜沿海地区,明朝嘉靖年间尤盛,明朝军队所用的刀在与倭寇交战时,经常被倭寇的倭刀砍断,在与倭寇交战时,士兵常因惧怕倭寇的倭刀而张皇失措,明朝名将戚继光在其“纪效新书”中写到:“我兵短器难接,长器不接,遭之身多两断”。

某电商平台上销售的号称用玉钢手工打造的日本武士刀,更贵的有日本锻造大师从原料开始就纯手工制作的甚至有几十万美金一把。

某宝上卖的日本武士刀

玉钢的生产设备及流程

玉钢,专有名词叫Tamahagane,起源于日本,是传统武士刀锻造用钢,玉钢最初是为了制作刀具而诞生。

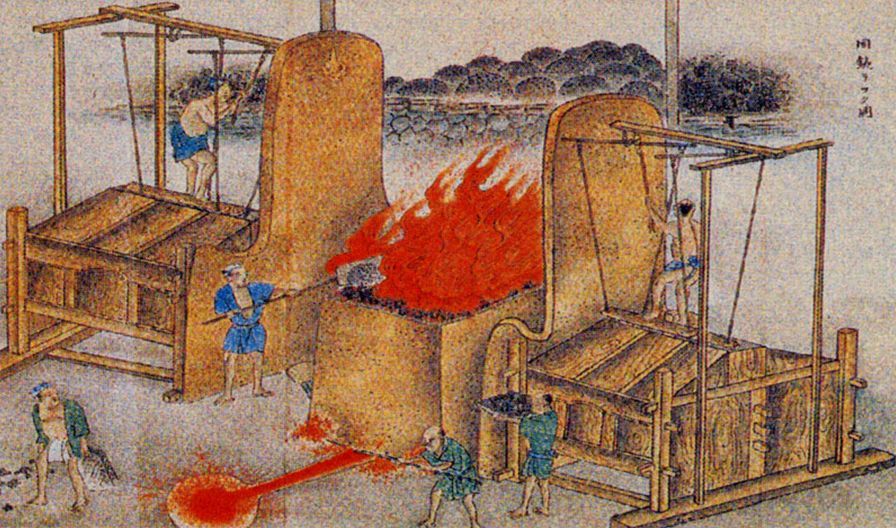

踏鞴(Tatara)炼铁法,是一种日本从古代传承到近代的一种炼铁工艺,其设备构造是一个高约1.1米(4英尺),长3米(12英尺),宽1.1米(4英尺)的粘土容器。

博物馆中还原的踏鞴炉

踏鞴炉构造示意图(保持高温和防潮结构)

踏鞴炉炼铁使用的原料是砂铁,取自含Ti量较高的岩石(TiO2含量5%甚至更高),及含Ti量较低的酸性岩石。这种砂铁主要含有8%的纯铁和带有很少量P(含量0.026%)、S(含量0.002%)的Fe2O3混合物,而其中含有的少部分Al2O3成分对后续的低温冶炼是有益的。

冶炼时首先将铁砂放入烘干的塔鞴炉中,然后用松软的松木炭进行炭火加热,期间需要4-5人并约70小时左右不断操作,当炉子温度在1200℃~1500℃(低于钢的熔点)时,砂铁部分熔融状态下,开始发生还原反应,还原主要发生在砂铁中的Fe2O3和炉料中的SiO2之间。在整个工序过程中,踏鞴炉厚度也由最初的200-400mm缩减到50-100mm。

最后,从炉底拿出冶炼残留物(此时炉子即损坏不能再使用),即得到一块长为2.7米,宽为1米,厚为0.2-0.3米,总重为2-2.5吨的类似于海绵状的起泡铁,其中有效利用部分约1.5-1.8吨。期间总共需投入8吨砂铁、13吨木炭。

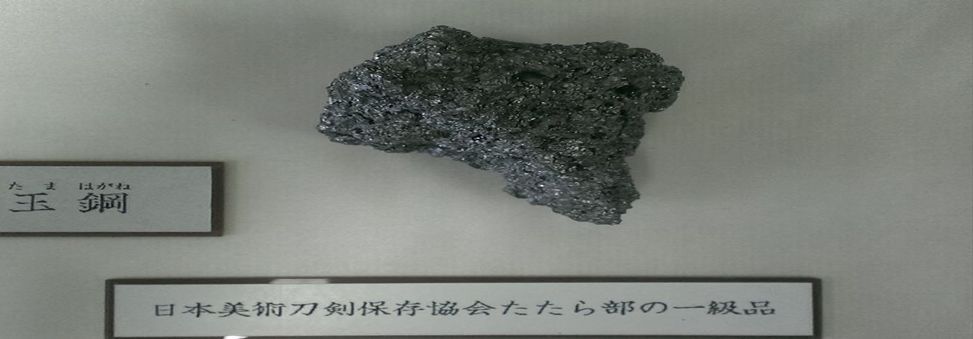

起泡铁两侧,已经过比较完全的脱氧(通过一个比较特别的木管),称为玉钢(Tamahagane),也称“贵族钢”,在日语中被拼成金属之母,当然,其他与两侧不同化学成分的部位也可用作制作刃具。

原始玉钢

最好部分的玉钢元素含量是1.0-1.4%C,0.02-0.03%P,0.006%S,0.003-0.004%Ti,因为整个生产操作是在冬天,玉钢的取出保存包括随后的剪切成块,都是在寒冷的自然环境下冷却,然后分配给专业的约300个日本刃具制作工匠。

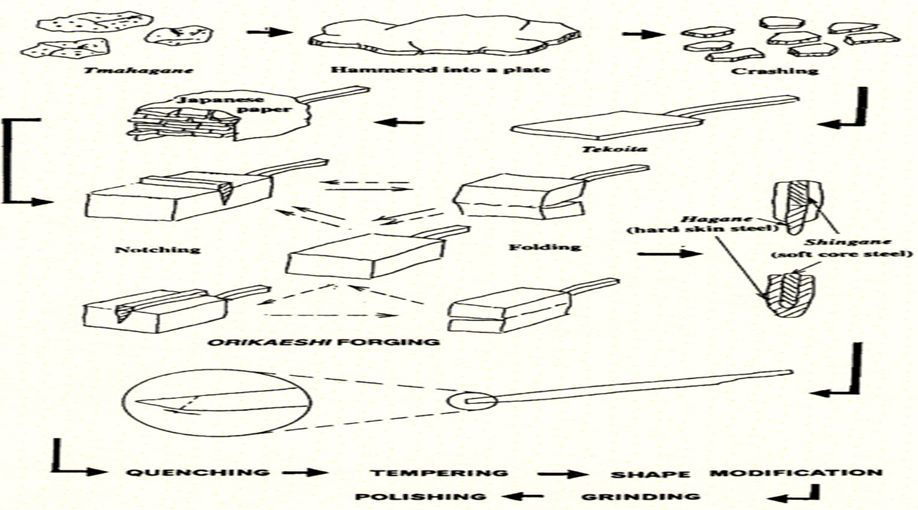

玉钢制作刃具流程

玉钢和现代钢对比

和现代钢相比,玉钢中富含氧化物夹杂,钢中的非金属夹杂物是对钢有害的,但玉钢用作制作刃具时同样具有如下优点:易于锻焊;可通过加热硬化,不弯曲,而且坚固;易打磨、切削性能好;不易生锈;回火性能优越等等。

从玉钢的生产流程及化学成分来看,其使用木炭而不是煤炭和焦炭,炉内温度受到限制,炉温无法获得大幅度提高,是一种典型意义上的低温冶炼,和现代高温冶炼完全不同。从现代观点来讲,玉钢就相当于现代钢铁中的海绵铁,工艺也可称为直接还原铁工艺,由于资源及产能的因素,注定其不能规模化生产及广泛应用。从现代科技进步来看,玉钢的冶炼工艺还是落后的。

保存于日本刀剑博物馆的玉钢

玉钢留下的传承

祖先留下的是历史、传承和信仰,从另一种意义上来讲,制造玉钢及后续打造日本刀成型的过程,是一种集低温冶炼、锻造、热处理技术到极致的工艺过程,期间绝不是偶然和运气的过程。

玉钢生产由于较为传统,大多靠经验(所以传统文化一直有文化大师、巨匠),标准很难统一,配比不够精准,更大的主要原因是产量极低,价格昂贵,根本没办法普及,所以只能提供给武士刀的铸剑师使用。

1977年,日本刀剑保存协会(Nittoho)、日本政府文化厅和日立金属株式会社一起,在岛根县建立了名叫NittohoTatara的玉钢生产厂,为生产日本刀剑提供必要的钢材,NittohoTatara与日立金属共同管理,仅在冬季运营,年产3-4吨。

现代意义上的Tatara冶炼操作

也许是为了传承历史,弘扬文化和信仰,日立金属旗下安来钢厂通过现代冶金技术复刻了玉钢,做出了廉价但性能又好且可以规模化生产的“现代玉钢”,作为“安来钢”的一部分,“现代玉钢”主要分为白纸、青纸、银系,其做出标准合金配比的钢材,让所有刀匠,工匠,严格按照统一标准选购材料来进行制作。

—end—