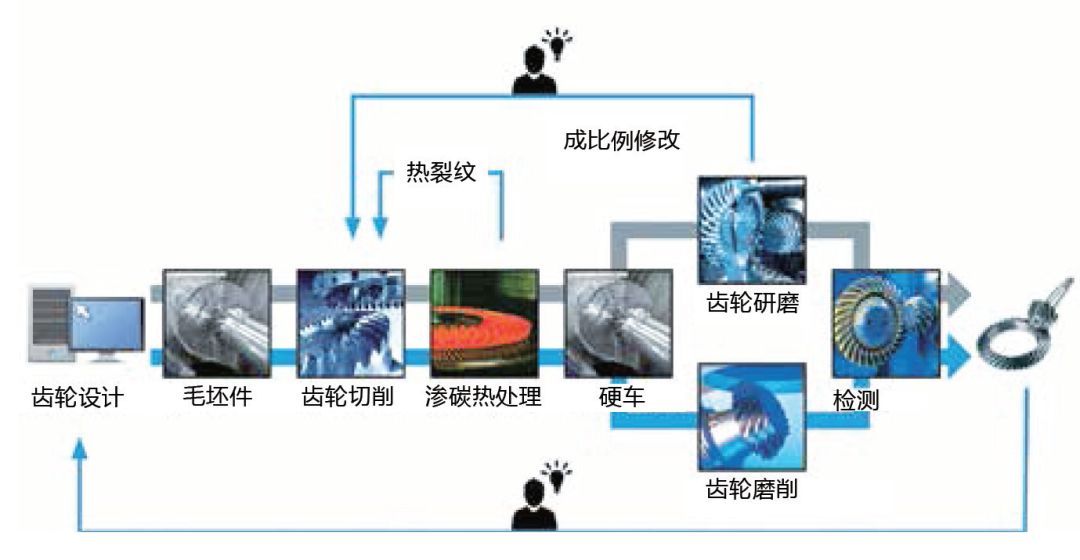

汽车锥齿轮变速箱中的零部件加工制造要求是非常严苛的。这是由变速箱的功能性决定的,要想在尽量轻的自重和小的空间下实现大扭矩输出,并且达到噪声和效率标准,必须要保证零部件加工的高质量。工程师在进行锥齿轮的尺寸标注时,就必须决定是使用研磨还是磨削的加工方式。本文深入探讨了这两种加工方式的优缺点。

现代生产技术正在经历一场深刻变革,这就是工业界和科技界都共同关注的工业4.0。工业4.0 要求生产工艺过程必须满足日益增长的柔性化和自我优化的要求。这就需要生产系统具有过程信息采集能力和强大的信息处理能力。正是在这样的发展背景下,锥齿轮制造工艺中一个老生常谈的问题很有必要重新提出来:研磨还是磨削,哪一种才是最好的选择?

初看之下,锥齿轮的研磨和磨削工艺过程的差异似乎只存在于硬齿面加工中。研磨工艺改变工件几何尺寸的能力与磨削工艺相比要小得多。因此,对于选用研磨方式加工的锥齿轮,其最终加工质量基本取决于研磨前工序的加工结果。在实际生产中,这就意味着花大力气来优化齿轮的切削加工质量是相当重要的。并且需要在切削时留有足够的加工余量来抵消热处理引起的工件形变,这里所说的热处理通常为表面硬化处理。所谓的硬化形变补偿是非常必要的,这是因为研磨纠正工件几何形变的能力是非常有限的。对于齿轮磨削而言,其材料去除量比研磨工艺大得多,因此可以有效消除硬化处理带来的形状畸变。

研磨工艺加工的轮齿特征

由于啮合时间较短,在大规模生产中,齿轮的研磨制造大多采用连续加工的方式(滚齿)进行。这类锥齿轮大端和小端的齿高是一致的,其纵向齿侧轮廓为一段渐开曲线。这就导致了从大端到小端齿槽宽度逐渐减小。在锥齿轮研磨加工过程中,小齿轮的几何形变较大,这是

因为小齿轮相对于大齿轮齿数少,经历的回转次数多。采用研磨法来去除多余材料可以有效减少齿侧纵向的鼓形变形,特别是对小齿轮而言,这就进一步减少了齿轮的转动误差。

因此,用研磨法加工的齿侧轮廓更加平滑。在做单面啮合检测时,其频谱特征为轮齿啮合频率的谐波振幅相对较低,边频带(噪声)的振幅相对较高。研磨只能消除很少一部分的圆分度误差,并且其齿侧的粗糙度与磨削齿轮相比更大。研磨法加工的齿轮还有一个特点,就是每个轮齿的几何形状都稍有不同,这是因为每个轮齿的硬化形变都各不相同。

磨削工艺加工的轮齿特征

汽车工业中,采用磨削工艺制造的锥齿轮通常被设计为双联齿轮。这类锥齿轮的几何特征为 :从小端到大端齿槽宽度不变,齿高逐渐增大。由于齿根部的齿槽宽度是一致的,这就决定了从小端到大端齿根圆角半径是不变的。结合双重收缩锥齿轮的特性,可知这类齿轮的齿根强度相对较高。

这类齿轮的频谱特征为——轮齿啮合频率的谐波独特且易于分辨,但是边频特征不明显。采用单齿加工方式(铣齿)来制造齿轮可以实现双主轴加工。与齿轮的连续加工方式相比,单齿加工中处于切削状态的轮齿数量较多,其生产效率也更高。就几何特征而言,锥齿轮磨削是一个非常精确的加工过程,因此允许设计工程师精确地定义出齿轮的最终几何轮廓。就设计修正而言,磨削齿轮的几何和运动自由度更高,可以更轻松地实现对其转动性能和负载能力的优化。在齿轮磨削的过程中,测量数据的采集实时进行,这是加工质量控制闭环的基础,也是提高加工精度的先决条件。

采用磨削工艺加工的锥齿轮每个轮齿齿侧的几何差异与研磨法相比是非常微小的。也就是说,齿轮磨削可以显著提高齿轮的加工精度。硬齿面加工对齿轮副发展的影响研磨齿轮的几何形状是迭代开发的结果。原因在于研磨锥齿轮个体质量差异比磨削齿轮要大,这就要求设计工程师根据最终的成品齿轮的几何形状做相应的设计调整。因此可以说生产制造环节对研磨齿轮传动性能的影响也比磨削齿轮要大。设计工程师必须不断反复考量生产制造和设计的交互影响,这就进一步加大了齿轮副开发的不确定性。

采用磨削工艺制造的锥齿轮,轮齿的尺寸精度可以做到非常高,因此齿轮副的传动性能与几何参数变量之间的关系是非常清晰的。设计工程师可以从中得到清晰的反馈,很容易分辨是哪个几何参数变量导致齿轮的传动性能降低或者负载能力降低,并以此为依据来优化齿轮的几何结构。

质量控制闭环

锥齿轮磨削工艺链中的重要一环就是质量控制闭环。在齿轮的设计阶段,设计工程师会清楚地定义出齿轮的公称尺寸。一台虚拟主机和一个虚拟模型就构成了Klingelnberg 集团(克林贝格是世界领先的齿轮生产机械及相关设备的开发制造商)质量控制闭环的基础。在精密测量中心上,磨削加工后的齿轮尺寸偏差会通过虚拟主机进行测量并记录下来。基于数控机床中的虚拟模型,可以计算出用于修正工件实际偏差的加工数据,加工程序将据此做相应的调整。因此,可以说质量控制闭环就是一个自我优化系统,是符合工业4.0 体系的一个范例。

锥齿轮的生产与设计反馈链

在齿轮的研磨工艺链中,质量控制闭环也被用于软齿轮加工的质量优化。与齿轮磨削工艺链相比,对于研磨过程的虚拟描述是不存在的。出于这个原因,锥齿轮的研磨加工过程中无法引入虚拟主机,自我优化也就无从谈起了。对于研磨工艺而言,操作员仍是质量控制闭环中的关键因素。

如果使用的是Klingelnberg 数控机床,那么在整个锥齿轮磨削过程中,加工设备都是和生产数据库互联的。锥齿轮的加工过程可以分为三步:刃磨、刀头装载和齿轮切削。可以通过在上述的工艺过程中加入一个质量优化闭环来消除硬化变形。在这种情况下,质量控制闭环中的虚拟主机将进行相关的修正计算。由于控制计算过程对于输入的测量数据是非常敏感的,硬化变形造成的尺寸偏差就可以在齿轮磨削过程中被完全地消除掉了。另外,锥齿轮的加工质量还可以通过特定的质量控制闭环来优化。如果硬化变形导致工件的生产质量出现波动,控制闭环可以有效地消除这类影响。而对于研磨工艺来说这是不可能做到的。

应用的问题

即使是在工业4.0 时代,硬齿面加工方式的选择仍然是一个应用问题,即要根据具体的应用环境来选择合适的加工方式。基于锥齿轮磨削在轮齿塑形和品控方面的优异表现,非常适合将其应用于汽车变速箱的齿轮制造中,因为这一应用场合对齿轮的负载性能和噪声控制要求是很高的。同样地,齿轮磨削在修正硬化变形和制造柔性化方面,也要优于齿轮研磨,并且避免了消除硬化变形所付出的高额成本。

齿轮磨削工艺的另一个核心优势在于引入了自我优化闭环(质量控制闭环),这样就可以组建出一个分散的生产网络,这对于保障整个工厂生产质量的稳定性是至关重要的。将来,这种分散的生产网络会覆盖到全世界,并最终成为全球生产网络,这将成为在质量效应最大化的前提下实现一流生产质量的决胜因素,不论在任何国家和地区都是如此。

-本文内容摘取自《国际金属加工商情》3月刊

-如需转载,请联系后台授权。