IF钢合金化热镀锌钢带表面缺陷

2025-03-30

采用扫描电镜、能谱分析、X射线衍射和辉光放电光谱等技术对IF钢合金化热镀锌镀层表面缺陷形成的原因进行了分析。研究结果表明,黑斑缺陷是由悬浮渣和面渣与硅氧化物夹杂形成的;灰斑缺陷是由底渣形成的;深色波纹缺陷是由合金化工艺不当造成锌铁合金层局部生长到镀层表面形成的。

采用lf精炼、asp连铸连轧、可逆式冷轧、美钢联法连续热浸镀锌的工艺路线,通过合理设计钢的成分以及合理的轧制、热镀锌工艺,开发了结构用热镀锌钢带。实物质量检验表明,产品的力学性能、锌层组织及锌层附着性都达到标准要求,得到用户的认可,为更高强度结构镀锌板的开发提供了参考。

沉没辊辊印缺陷属于镀层缺陷,产生因素很多,结合武钢生产经验,以及对生产中产生缺陷的检测分析,对该缺陷的成因进行探讨,提出控制缺陷的方法,主要包括:控制带钢入锌液板温、优化稳定锌液成分、改进沉没辊沟槽形貌等。

编辑推荐下载

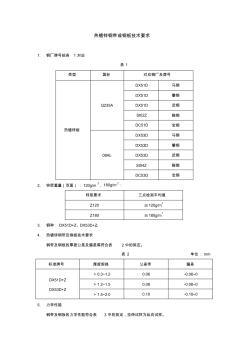

热镀锌钢带或钢板技术要求 1.钢厂牌号按表1对应 表1 类型国标对应钢厂及牌号 热镀锌板 q235a dx51d马钢 dx51d攀钢 dx51d武钢 st02z鞍钢 dc51d宝钢 08al dx53d马钢 dx53d攀钢 dx53d武钢 st04z鞍钢 dc53d宝钢 2.锌层重量(双面):120g/m2,180g/m2: 锌层要求三点检测平均值 z120≥120g/m 2 z180≥180g/m 2 3.钢种:dx51d+z,dx53d+z。 4.热镀锌钢带及钢板技术要求 钢带及钢板的厚度公差及偏差需符合表2中的规定。 表2单位:mm 标准牌号厚度规格公差带偏差 dx51d+z dx53d+z >0.3~1.20.06-0.06~0 >1.2~1.50.08-0.08~0 >1.5~2.00

热镀锌板广泛应用于家用电器、车船制造业、建筑业、彩色涂层钢板的基板等,st03z是冲压级热镀锌产品,适用于复杂零件的弯曲、冲压和成型。介绍了本溪钢铁(集团)责任有限公司在开发st03z过程中化学成分、热连轧关键工艺参数、连续退火工艺的设计及控制。大批量生产实践表明产品化学成分稳定,具有优良的力学性能、冲压成型性能、耐腐蚀性能,用户使用情况良好。

热门文档 IF钢合金化热镀锌钢带表面缺陷

介绍了特深冲热镀锌钢mdz3的研发机理,开发过程中化学成分、热连轧关键工艺参数、连续退火工艺的设计及控制,大批量生产实践表明:产品化学成分稳定,具有优良的力学性能、冲压成型性能、耐腐蚀性能,产品应用于空调室外机面板等部件。

介绍了汽车用超深冲热镀锌钢带dc54d+z、dc56d+z的研发机理,开发过程中化学成分、热连轧关键工艺参数、冷轧和连续退火工艺的设计及控制。大批量生产实践表明:产品化学成分稳定,具有优良的力学性能、冲压成形性能、焊接性能、耐腐蚀性能,产品广泛应用于汽车的各种覆盖件及零部件。

利用光学显微镜、扫描电镜和能谱分析仪分析了合金化热镀锌if钢板表面的亮条纹缺陷。条纹部位与正常部位相比,镀层的表面形貌、截面特征以及侵蚀锌层后的钢板表面形貌均有不同。造成条纹的直接原因是钢板表面的微裂纹,而引起微裂纹的原因是al2o3颗粒。

精华文档 IF钢合金化热镀锌钢带表面缺陷

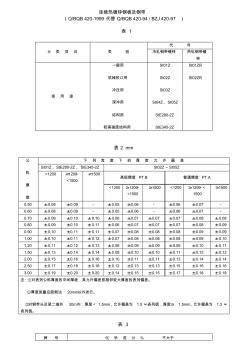

连续热镀锌钢板及钢带 (q/bqb420-1999代替q/bqb420-94/bzj420-97) 表1 表2mm 公 称 厚 度 下列宽度下的厚度允许偏差 st01z、ste280-2z、ste345-2zst02z~st05z <1200≥1200~ <1500 ≥1500 高级精度pt.b普通精度pt.a <1200≥1200~ <1500 ≥1500<1200≥1200~< 1500 ≥1500 0.50±0.08±0.09-±0.05±0.06-±0.06±0.07- 0.60±0.08±0.09-±0.05±0.06-±0.06±0.07- 0.70±0.09±0.10±0.10±0.06±0.07±0.07±0.07±0.08±0.08

用esem原位观察了铝含量不同的两种热镀锌钢板合金化过程中镀层表面和断面铁-锌合金相的生长,并用gdoes分析了镀层中元素分布和相结构的变化。实验结果表明:铝含量对热镀锌钢板合金化过程中镀层结构的变化具有重要的影响。铝含量为0.13%时,镀层从ζ相的形成到转变为δ相的过程是均匀进行的,铁-锌合金相均匀地生长,镀层的相结构以δ相为主;铝含量为0.22%时,界面处的铁-锌反应不能同时进行,合金化过程局部被延迟,镀层中形成了大量的暴发组织,ζ相及δ相的形成时间不同且不能均匀有序地形成,镀层的相结构是δ和ζ相的混合物。

据《日新制钢技报》(1991,no.64,p57~65)报道,汽车制造厂最近正在扩大应用高强度钢板,目的是通过薄壁化来减轻车体重量,从而降低油耗,以便与cafe(corporatedaveragefueleconomy,全公司平均油耗——美国政府公布的油耗标准)限制相适应。此外,为了提高车体的防锈能力。正在扩大使用表面处理钢板,特别是合金化热镀锌

以复合含有nb、ti的if钢的成分为基本成分,并添加适量的mn、p元素,在适当的生产条件,开发出了两种深冲性优良的390mpa级和440mpa级高强度合金化热镀锌钢板。经过对质量特性的测定,证明效果良好。

最新文档 IF钢合金化热镀锌钢带表面缺陷

分析了深冲合金化热镀锌钢dx53d+zf的镀层组织结构和微观成分,测试了试验钢的拉伸性能、成型性能和抗粉化性能特性。分析结果表明,产品具有良好的塑性应变性能,镀层厚度分布均匀;结构细小致密;镀层铁含量平均为10%,梯度变化平缓。

论述了国内外汽车用合金化热镀锌钢板的发展趋向。简要介绍了合金化热镀锌if钢的传统强化方法和新强化技术的应用,并指出该钢种主要是在保证优良成型性能的前提下逐渐向高强化方向发展;详细介绍了340mpa级别合金化热镀锌烘烤硬化钢的开发情况,指出该钢种主要向易成型、抗粉化和抗时效方向发展;简要介绍了合金化热镀锌低碳当量型高强钢和双相钢的开发进展情况,指出该钢种主要向易成型方向发展。还简述了目前合金化热镀锌trip钢的开发进展情况,并指出我国应大力发展汽车用合金化热镀锌钢板,特别是高强度级别的合金化热镀锌钢板,以满足我国飞速发展的汽车工业需求。

综述了合金化热镀锌钢板抗粉化性能的研究进展,重点论述了镀层相结构的形成机理和镀层相结构对镀层抗粉化性能的影响,同时介绍了镀层抗粉化性能的其它影响因素。

叙述了影响合金化热镀锌板性能的各种因素,包括镀锌原板(钢板品种、表面质量、微合金化元素)、热浸镀及合金化过程工艺参数、锌锅内化学元素、镀层相组成等对合金化热镀锌板最终质量的影响。分析了dp、trip钢等先进高强钢热镀锌及合金化过程中出现的问题,针对这些问题,给出了各钢种的最佳合金化工艺及适用冲压等使用条件要求的镀层相组成。

从热镀锌板镀层的合金化机理着手,综述了镀锌基板、锌液成分、镀层结构、合金化温度和时间等方面对合金化热镀锌板镀层的抗粉化性能的影响。

对汽车用基板含微ti的热浸镀锌板进行合金化处理,用光学显微镜和扫描电镜观察了合金化镀层的组织形貌,并用x射线衍射方法和电子探针分析了合金层的相组成。研究表明,合金层的组织结构与合金化温度有关,并提出了合金化过程中的三种相变模式。

随着汽车向节能、环保、安全、舒适方向发展,车身向轻量化发展的同时,对耐蚀性能和抗冲撞性能的要求也越来越高,加上来自铝、镁、塑料等材料的竞争压力,迫使汽车用钢板向经过涂镀处理的高强化发展。

文辑创建者

我要分享 >

职位:城乡规划师

擅长专业:土建 安装 装饰 市政 园林

相关编辑

文辑推荐

知识推荐

百科推荐