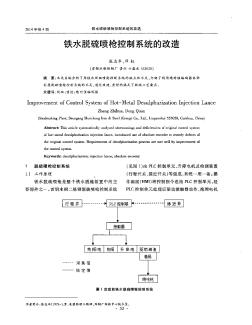

武钢二炼钢KR铁水脱硫生产工艺优化实践

2025-01-19

介绍了武钢KR法铁水脱硫工艺、脱硫原理及该法的优缺点,讨论了生产过程中操作因素对脱硫效果的影响。生产实践表明,通过优化操作控制,KR法脱硫效果得到明显改善,温降降低5.4℃,吨钢脱硫剂降低1.55kg,扒渣时间减小1.2min,铁损降低0.74t/罐,完全满足低硫钢的需要。

针对炼钢铁水脱硫渣粘性大导致粘罐的问题,开发了一种高效隔断剂,使用后脱硫渣隔断率达到95%以上,渣罐回返率控制在了3%以内,而且能减轻环境污染。试验结果表明,该隔断剂降低了脱硫渣的加工处理难度。

2014年1月武钢条材总厂-炼钢分厂炼钢车间每吨铁水脱硫剂单耗达0.362kg,创去年最好水平。

编辑推荐下载

热门文档 武钢二炼钢KR铁水脱硫生产工艺优化实践

中国冶金装备网—中国冶金人的网 -1- 150t转炉铁水脱硫站工艺优化设计 摘要:梅山炼钢厂在对现有的铁水脱硫工艺实施的升级改造项目过程中,根据现有 铁水脱硫设备老化、工作环境差、工序布置不合理等实际情况,为满足新增产量 100%脱硫的需要,在铁水脱硫工艺布置、工艺技术的选择、设备改进等方面进行 了优化设计。新建成的150t铁水脱硫工序,工艺布置在加料跨内按工艺次序成倒罐 —铁水脱硫—转炉的有序排列。铁水脱硫工序形成了两站三工位脱硫中心、后扒渣 的总体设计方案。实践证明该铁水脱硫站的优化设计实现了预期效果。新铁水脱硫 站理顺了铁水供应物流关系、提高了铁水脱硫喷吹扒渣效率、改善了除尘效果。 关键词:铁水脱硫复合喷吹扒渣除尘 optimizeddesignof meishan150tbofhotmetaldesulphurizationprocess li

采用多元线性回归方法建立了涟钢kr法铁水预处理过程中铁水温度的变化模型,并利用此模型对涟钢kr法处理过程中铁水温度变化规律和影响脱硫过程温降的主要因素进行研究。结果表明,导致铁水温降的主要因素依次是搅拌时间、脱硫剂量、脱后扒渣时间和铁水等待时间;采用kr法处理过程中,铁水温降为24~53℃,允许kr处理最低温度约为1210℃;通过合理确定脱硫剂加入量及搅拌强度、提高扒渣速度和缩短铁水等待时间可减少过程温降,降低处理成本。

本文介绍了广钢目前的铁水质量状况对转炉冶炼带来的不利影响,阐述了铁水脱硫的意义,重点探讨了广钢铁水预处理脱硫工艺———喷镁脱硫的可行性。

精华文档 武钢二炼钢KR铁水脱硫生产工艺优化实践

随着铁水脱硫生产工艺的发展,排放标准的提高,对其配置除尘器的要求也越来越严格。沙钢铁水脱硫工艺系统配置电除尘器,在我国尚属首例。本文针对沙钢铁水脱硫工艺系统的烟气、烟尘特点,充分讨论配置电除尘器在选型和设计时应该考虑的几个问题,以满足工艺除尘的要求,以达到净化烟气的目的。

铁水脱硫站设备及管道安装施工方案 一、编制依据: (1)本方案是针对某钢厂转炉铁水脱硫站设备及管道安装工程编制。 (2)根据我公司在进行同类工程施工时的施工技术资料及技术总结和 施工经验。 (3)依据有关施工图纸。 (4)依据由戴斯玛克公司提供的随机图纸。 (5)依据现场踏勘所了解的实际情况。 (6)依据国家现行施工及验收规范、工程质量检验评定标准。 a《冶金机械设备安装工程施工及通用验收规范—通用规定》ybj201—83 b《冶金机械设备安装工程及验收规范—炼钢设备》ybj202—83 c《工业金属管道工程施工及验收规范》gb50235—97 d《现场设备、工业管道焊接工程施工及验收规范》gbj236—82 二、工程概况: (1)概述: 脱硫站位于转炉主厂房脱硫跨,本工程脱硫设备由戴斯玛克公司提供。 主要设备及管路明细如下: 1、渣盘车2台单重:9吨

最新文档 武钢二炼钢KR铁水脱硫生产工艺优化实践

镁粉和石灰粉喷吹脱硫是目前铁水预处理脱硫的重要方法之一。利用某厂大量现场生产数据应用冶金学和统计学基本原理进行多元回归分析,得出了几种主要的操作参数(铁水温度、铁水初始硫含量以及脱硫剂喷吹速度和镁粉吨钢耗量)与铁水脱硫率相关的数学模型。同时,应用该方程讨论了镁粉和cao粉剂喷吹铁水脱硫时各操作工艺参数对脱硫率的影响,提出提高铁水脱硫率的基本措施。

经过两年多的自主开发,中冶赛迪工程技术股份有限公司成功完成铁水脱硫喷吹系统的关键设备——复合喷吹法铁水脱硫粉末调节阀技术研究和产品化开发,研发试制出首个国产化样机,并在宝钢集团新疆八一钢铁公司投入试用。样机测试结果表明,其阀芯耐磨性、调节精度、调节灵活性等主要性能、指标满足生产要求,产品性价比超过同类进口产品。

氧气转炉脱硫炼钢新工艺 姓名:姚玉婷学号:1-41 摘要:本文介绍了氧气顶吹转炉脱硫的工艺,包括出钢过程中脱硫剂的使用方法,及脱硫的 几种新工艺。 关键词:转炉炼钢脱硫新工艺 abstract:thispaperintroducesthebofoxygendesulfurizationprocess,including theprocessofthesteeldesulfurizeruse,andseveralnewdesulfurizationprocess. keywords:convertersteelmakingdesulfurizationnewtechnology 前言 对于大多数钢种,硫是有害的元素。它在钢中所形成的硫化物降低钢的韧性,硫化锰夹 杂是钢基体点腐蚀的发源地,钢的氢脆与

现代转炉炼钢脱硫工艺 江西理工大学材化学院冶金074班24号吴建兵 摘要 对转炉出钢渣洗脱硫进行了理论分析和工业试验。结果表明:除温度外,转炉出钢渣洗脱硫的热力学和 动力学条件均优于炉内脱硫。在顶渣流动性良好的前提下,提高碱度和降低渣中w(feo+mno)有利于脱 硫。预熔型脱硫剂的脱硫效果优于机械混合型脱硫剂,其平均脱硫率达到51%。 关键词:炼钢转炉脱硫工艺发展现状 abstract theoreticalanalysisandcommercialexperimentonboftappingdesulphurizationare describedinthispaper.theresultsshowthatthedynamicandthermodynamicfactorsof tappingdesulp

针对φ12~φ16mm圆钢生产中产品质量不稳定的问题,对粗轧工艺进行优化,压缩下料尺寸,重新设计φ12、φ14、φ16中精轧孔型系统,提高孔型共用性,根据新工艺设计导卫参数,在精轧导轮与孔型之间增加导卫尖,重新设计导轮工艺参数,设定了合理导轮开口度。工艺优化后,实现了生产顺行。

梅钢采用镁粉脱硫过程中产生了大量的高磷高硫的含铁渣,为了充分回收利用脱硫渣铁,采取了脱硫渣铁完全代替废钢加入转炉炼钢的实践。分析了脱硫渣铁对出钢硫、钢铁料和辅料消耗的影响,并计算了此实践对成本的影响,结果表明:采用脱硫渣铁完全代替废钢可明显降低炼钢成本。

脱硫渣的主要成分为w(cao)〈30%、w(mgo)〈5%、w(sio2)〈30%。这种渣粘性大,盛于渣罐内很容易凝结成坨,并与渣罐粘在一起。翻罐倒罐时连渣带罐一起翻在渣坑内,中断了倒渣流程。应采取隔断方式,避免问题产生。

莱钢针对前期直径40mm以上大规格螺纹钢性能不稳定,质量问题较多的情况,从转炉到连铸工序,系统分析了钢材性能不稳定的原因,并制订了相应的工艺优化和改进措施,实施了一系列改造,取得了显著的效果,使得螺纹钢钢材质量大幅改善,降低了生产成本,提高了生产效率。

分析了重钢新区实施“一罐制”新工艺后,210t铁水罐正常运转的中对铁水罐砌筑、维护处理新工艺及采用新型耐火材料和设备的优化配置等主要改进措施的生产实践及效果进行了阐述。

文辑创建者

我要分享 >

职位:给水排水工程师

擅长专业:土建 安装 装饰 市政 园林

相关编辑

文辑推荐

知识推荐

百科推荐