1、前言 目前世界上的高压变频器不像低压变频器一样具有成熟一致的主电路拓扑结构,而限于功率器件的电压耐量和高压使用的矛盾,国内外各高压变频器的生产厂商采用不同的功率器件和不同的主电路拓扑结构,以适应不同的电压等级和各种拖动的设备要求,因而在各项性能指标和适应范围上也各有差异。主电路拓扑结构主要有:(1)功率器件串联二电平直接高压变频;(2)采用HV-IGBT、IGCT的多电平电压源型变频器;(3)采用LV-IGBT的单元串联多重化电压源型变频器等。

2、单元串联多重化电压源型变频器技术

2.1 西门子罗宾康公司利用单元串联多重化技术,生产出功率为315kW~10MW的完美无谐波 (PERFECTHARMONY)高压变频器,无须输出变压器实现了直接3.3kV或6kV高压输出;首家在高压变频器中采用了先进的IGBT功率开关器件,达到了完美无谐波的输出波形,无须外加滤波器即可满足各国供电部门对谐波的严格要求;输入功率因数可达0.95以上,THD<1%,总体效率(包括输入隔离变压器在内)高达97%。达到这么高指标的原因是采用了三项新的高压变频技术:一是在输出逆变部分采用了具有独立电源的单相桥式SPWM逆变器的直接串联叠加;二是在输入整流部分采用了多相多重叠加整流技术;三是在结构上采用了功率单元模块化技术。

2.2 单元串联多重化电压源型变频器主电路基本构成 所谓多重化技术就是每相由几个低压PWM功率单元串联组成,各功率单元由一个多绕组的隔离变压器供电,用高速微处理器实现控制和以光导纤维隔离驱动。多重化技术从根本上解决了一般6脉冲和12脉冲变频器所产生的谐波问题,可实现完美无谐波变频。

2.2.1 6kV变频器的主电路拓扑结构 图1为6kV变频器的主电路拓扑结构图,每组由5个额定电压为690V的功率单元串联,因此相电压为690V×5=3450V,所对应的线电压为6000V。

2.2.2 五功率单元串联变频器的电气连接 图2为五功率单元串联变频器的电气连接,每个功率单元由输入隔离变压器的15个二次绕组分别供电,15个二次绕组分成5组,每组之间存在一个12°的相位差。每个功率单元都是由低压绝缘栅双极型晶体管(IGBT)构成的三相输入,单相输出的低压PWM电压型逆变器。

2.2.3 功率单元电路 图3为功率单元电路,每个功率单元输出电压为1、0、-1三种状态电平,每相5个单元叠加,就可产生11种不同的电平等级,分别为±5、±4、±3、±2、±1和0。

2.2.4 一相合成的正波输出电压波形。图4为一相合成的正波输出电压波形。

2.3 多重化技术构成的高压变频器技术分析 多重化技术构成的高压变频器,也称为单元串联多电平PWM电压型变频器,采用功率单元串联,而不是用传统的器件串联来实现高压输出,所以不存在器件均压的问题。每个功率单元承受全部的输出电流,但仅承受1/5的输出相电压和1/15的输出功率。变频器由于采用多重化PWM技术,由5对依次相移12°的三角载波对基波电压进行调制。对A相基波调制所得的5个信号,分别控制A1~A5五个功率单元,经叠加可得具有11级阶梯电平的相电压波形,线电压波型具有21阶梯电平,它相当于30脉波变频,理论上19次以下的谐波都可以抵消,总的电压和电流失真率可分别低于1.2%和0.8%,堪称完美无谐波变频器。它的输入功率因数可达0.95以上,不必设置输入滤波器和功率因数补偿装置。变频器同一相的功率单元输出相同的基波电压,串联各单元之间的载波错开一定的相位,每个功率单元的IGBT开关频率若为600Hz,则当5个功率单元串联时,等效的输出相电压开关频率为6kHz。功率单元采用低的开关频率可以降低开关损耗,而高的等效输出开关频率和多电平可以大大改善输出波形。波形的改善除减小输出谐波外,还可以降低噪声、dv/dt值和电机的转矩脉动。

所以这种变频器对电机无特殊要求,可用于普遍笼型电机,且不必降额使用,对输出电缆长度也无特殊限制。由于功率单元有足够的滤波电容,变频器可承受-30%电源电压下降和5个周期的电源丧失。这种主电路拓扑结构虽然使器件数量增加,但由于IGBT驱动功率很低,且不必采用均压电路、吸收电路和输出滤波器,可使变频器的效率高达96%以上。

2.4 单元串联多重化变频器的优缺点

2.4.1 单元串联多重化变频器的优点(1)由于采用功率单元串联,可采用技术成熟,价格低廉的低压IGBT组成逆变单元,通过串联单元的个数适应不同的输出电压要求;(2)完美的输入输出波形,使其能适应任何场合及电机使用;(3)由于多功率单元具有相同的结构及参数,便于将功率单元做成模块化,实现冗余设计,即使在个别单元故障时也可通过单元旁路功能将该单元短路,系统仍能正常或降额运行。

2.4.2 单元串联多重化变频器的缺点(1)使用的功率单元及功率器件数量太多,6kV系统要使用150只功率器件(90只二极管,60只IGBT),装置的体积太大,重量大,安装位置成问题;(2)无法实现能量回馈及四象限运行,且无法实现制动;(3)当电网电压和电机电压不同时无法实现旁路切换控制。 3、高压变频器运行过程中存在的问题及其对策 自从高压变频器进入中国市场以来,在短短的十几年时间里得到了非常广泛的应用。目前,高压变频器以其智能化、数字化、网络化等优点越来越受到人们的青睐。随着高压变频器应用范围的扩大,暴露出来的问题也越来越多,主要有以下几方面: (1)谐波问题。(2)发热问题。

3.1 谐波问题对策 随着高压变频器主电路拓扑结构的不断改进。谐波问题已从高压变频器内部结构的设计与生产中得到很大改善。

3.2 发热问题及其对策 变频器是一种精密的电气设备,其发热是由内部的损耗产生的。因变频器内部有很多的电路板以及电解电容组成,决定了它运行中对环境的要求比较高,同时由于元器件本身的差异,即使同批次的产品也存在一些差异,这就导致了变频器之间的差异也比较多。环境对设备的稳定运行有着很大的影响,高温高湿及高污染的环境大大降低了设备的稳定运行。例:我厂2009年9月18日变频器功率单元过热导致电容烧毁故障原因的分析:我厂2008年在延迟焦化3300KW气压机上投用的西门子公司生产的罗宾康3300KW高压变频器,于2009年9月18日出现因温度高而造成功率单元电容器爆炸,引起单元IGBT爆炸,造成高压变频器跳机。当时现场环境高压变频器室存在负压,周围的炭粉等容易进入变频器室。该变频室的进风口设计为地下抽风,潮湿的空气容易进入房间。

3.2.1 高压变频器的故障原始记录与分析(1)变频器的故障原始记录(如图5-7)。(2)变频器的故障原始记录分析。根据上述原始故障事件记录以及功率单元的照片,分析如下:变频器最早于2009年8月18日10:51分出现接地故障,其机理为它的输入电源三相电压相差40%以上,变频器就发出这个报警,但此时变频器还在运行中,该报警一直持续到8月19日的5:07分,此时变频器出现A4overtemperature报警,报警于9:27分复位,在下午的14:27分,出现多个功率单元过温报警,并且于14:44分,A4功率单元最终导致过温故障而被旁路,因为有旁路系统,所以变频器继续运行而没有停机,在15:04分,另一个功率单元A5也因为功率单元过温故障而被旁路,变频器仍然没有停机,很快15:05分,B5功率单元也由于同样的过温故障而被旁路掉,变频器在三个单元都被旁路后仍然在继续运行中,一直到15:06分,变频器由于B4功率单元OOS故障而停止了运行。将这些功率单元拆开看,变频器B5单元损坏最为严重,其中一个电容击穿,其余有几个电容发热阀打开,确定为外部受热,导致电容损坏,电容损坏后,电容瞬间短路,导致IGBT短路爆炸。可以确定的是,变频器的这些故障,都是由于变频器过热所导致的。

3.2.2 功率单元损坏原因(1)高压变频器在8月18日出现接地故障。接地故障是由于变频器电压不平衡,这样总的电压就会下降,而变频器的高压与控制系统的低压系统属于一个母线,导致控制系统的电压降低,由于控制部分由UPS供电,对它没有任何影响;但对于风机影响较大,风机的电压降低,风机的转速就会降低,那么变频器的散热就会受到影响,同时空调的正常工作受到了影响,其冷却能力打了折扣,这就解释了为什么变频器在5:07分出现变频器A4overtemperature报警,但因热量已经在内部累积,无法将这些热量及时散发出去。(2)变频器通风系统不能满足要求。现场发现变频器的房间已经形成负压,打开房间的门是十分困难的,需要很大的力气才能打开,测量滤网上的风速,发现最低的地方是1.3米/S,最高的地方是2.3米每秒,可以看出,纠其原因是因为滤网堵塞,造成风速不均匀,并且房间发生负压,产生的热量不能有效的排出变频器柜外,这也是过热的原因之一。

综上,以上两种因素导致变频器内部产生的热量不能及时排除柜外,而在柜内累积。即使后来风机的速度恢复正常,但由于一直以来变频器的散热已经处于临界状态饱和,内部累积的热量加上后来产生的热量无法及时排除柜外,最终造成变频器过热而损坏功率单元,这就是此次事故的原因。

3.3 对策 根据以上的原因,可以采取措施来改善目前的状况:(1)由于目前房间的滤网是固定式的,当滤网发生堵塞的时候,房间的进风量减少,不能满足要求,从而房间负压增大。建议要将房间进风口的滤网做成可更换式的,准备两套滤网,定期检查,定期清洁,保持清洁就是保持通风良好,保证进风量充足。(2)变频器的发热量主电路约占98%,控制电路占2%,其散热主要靠柜顶风机风扇散热,将变频器箱体内部热量带走。如果此风扇电源不稳定,则风扇的风量就会波动,绝对影响变频器的散热。(3)降低安装环境温度:由于变频器是电子装置,内含电子元、电解电容等,所以温度对其寿命影响比较大。高压变频器的环境运行温度一般要求-10℃~-50℃,如果能够采取措施尽可能降低变频器运行温度,那么变频器的使用寿命就延长,性能也比较稳定。

4、结语 本文通过对高压变频的基本构成及技术应用实践的分析,提出了解决这些问题的实际对策,随着新技术和新理论不断在变频器上的应用,变频器存在的这些问题有望通过变频器本身的功能和补偿来解决。随着工业现场和社会环境对变频器的要求不断提高,满足实际需要的真正“绿色”变频器也会不久面世。

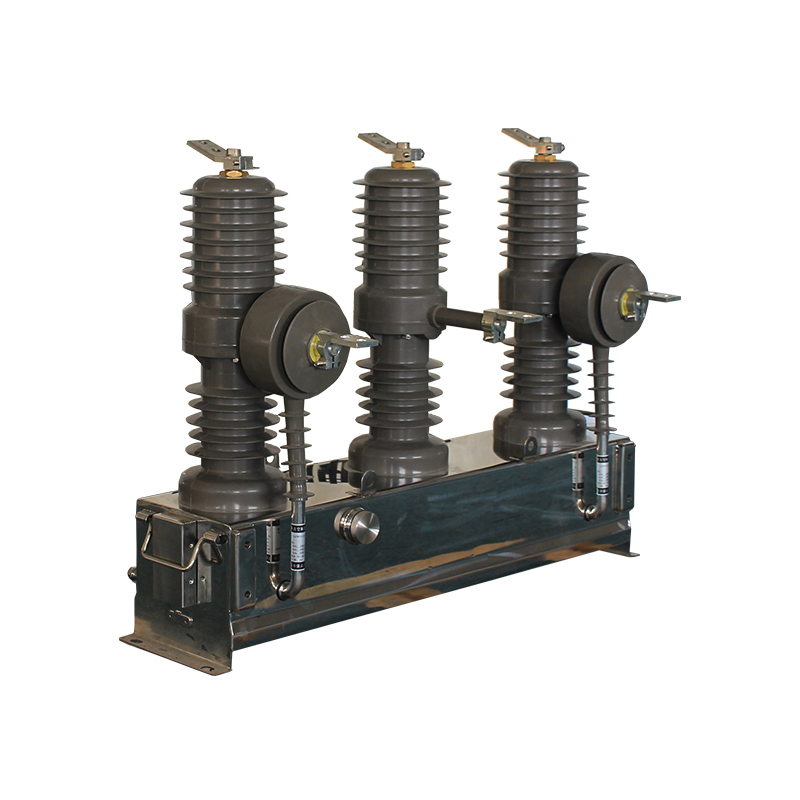

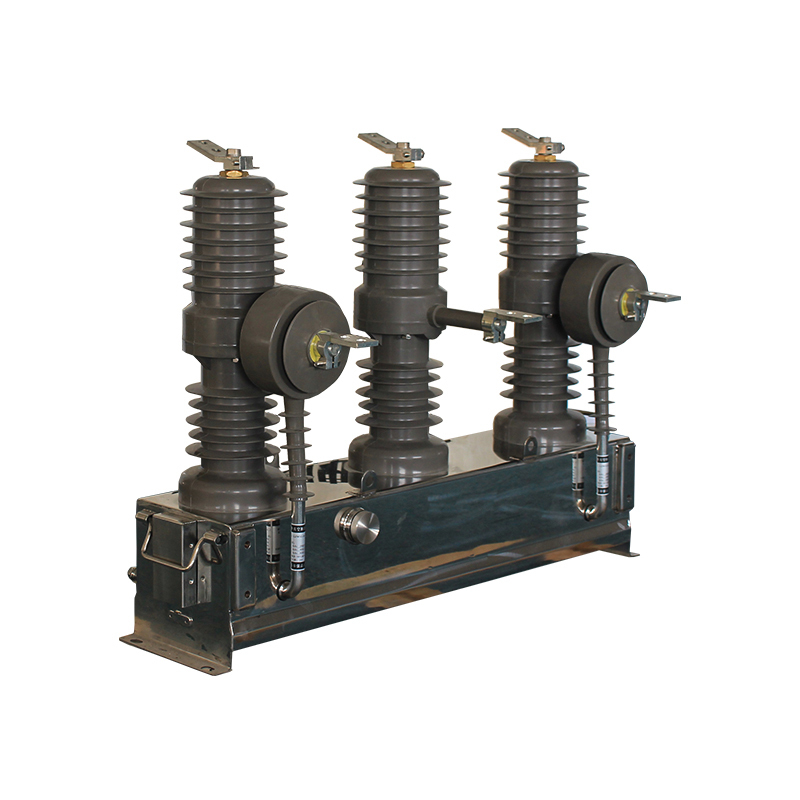

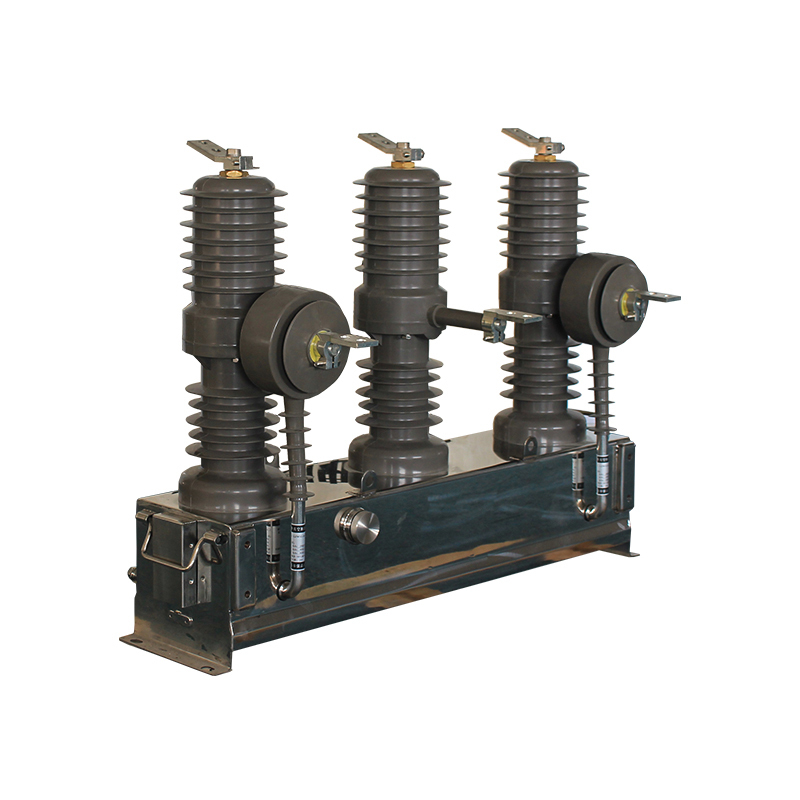

10KV断路器的技术参数要求文档

10KV断路器的技术参数要求文档

10KV断路器的技术参数要求文档

10KV断路器的技术参数要求文档