CSP薄板坯连铸连轧技术

CSP是薄板坯连铸连轧技术之一,是当今冶金界的一项前沿技术,具有流程紧凑、投资少、能耗低等优势。武钢CSP是武钢"十一五"重点项目,主要生产硅钢、优碳钢、耐候结构钢、汽车结构钢和集装箱钢等"双高"产品,与武钢常规热轧线产品合理分工,相互补充,极大提升武钢产品市场竞争力。

-

选择特殊符号

选择搜索类型

请输入搜索

CSP是薄板坯连铸连轧技术之一,是当今冶金界的一项前沿技术,具有流程紧凑、投资少、能耗低等优势。武钢CSP是武钢"十一五"重点项目,主要生产硅钢、优碳钢、耐候结构钢、汽车结构钢和集装箱钢等"双高"产品,与武钢常规热轧线产品合理分工,相互补充,极大提升武钢产品市场竞争力。

随着我国建筑业的不断发展,不锈钢被广泛使用。现就不锈钢板坯表面生产质量控制进行探讨,简述了不锈钢生产的工艺和装备,针对如何提高不锈钢连铸坯表面质量这一要点提出了一些工艺对策和技术对策,以期为相关方面提...

1、供Q235B板坯,正品; 厚度180,宽度710,长度7米,附有材质单 价格:5500左...

钢坯是统称。板坯:截面宽、高的比值较大,主要用来轧制板材。方坯:截面宽、高相等,或差别不大,主要用来轧制型钢、线材。

CSP薄板坯连铸连轧

CSP薄板坯连铸连轧

CSP薄板坯连铸连轧

第 1 卷第 1 期 2002 年 9 月 热 科 学 与 技 术 Jo urnal of Therm al Science and Techno lo gy V ol.1,N o.1 S ep .2002 文章编号 : 1671-8097(2002)01-0024- 04 收 稿日 期 : 2001-05-12; 修回日 期 : 2002-06-27. 作 者简 介 : 武 文斐 (1964-), 男 , 工 学博士 , 从 事冶金 工艺 热过程 研究 ; 张欣 欣(1957-), 男,教授 , 博 士生导 师 . CSP 薄板 坯 连 铸 连 轧 热 过 程 的 数 值 模 拟 武 文 斐 1 , 张 欣 欣 2 ( 1.包头钢铁学院, 内蒙古 包头 014010; 2.北京科技大学, 北京 100083 ) 摘要 : 细致研究了 C SP工艺中连铸、 均热保温缓冲及其连轧过程对板坯

薄板坯连铸连轧(7)—马钢CSP

薄板坯连铸连轧(7)—马钢CSP

薄板坯连铸连轧(7)—马钢CSP

薄板坯连铸连轧 (7) —马钢 CSP http://www.csteelnews.com 2006-12-19 马钢的薄板坯连铸连轧生产线采用了德国 SMS-Demag集团的 CSP薄板坯连铸连轧技 术,年设计生产热轧板卷 200万吨。 马钢CSP产品品种 马钢CSP设计的产品大纲 :产品规格为 :厚度0. 8~12. 7mm(其中≤2.Omm的 占总产量的 25%以上 ) ;宽度 900~1600mm。生产的主要品种有:碳素结构钢、优质 碳素结构钢、地合金高强度结构钢、汽车结构钢、高耐候结构钢、管线钢和超低 碳钢。其中热轧产品的 70~80%作为冷轧原料。产品中碳素结构钢 ( 代表钢号 Q195~Q235)占总量的约 50%以上 ,优质碳素结构钢 (代表钢号 08、08Al、10~35 号钢)约占 20%,低合金高强度结构钢(代表钢号 Q345~Q460)约占 10%,汽车结 构

轧钢之家ESP专辑

日期:2018-02-19

我国是拥有薄板坯连铸连轧产线最多、产量最大的国家。截至目前,我国仍在运行的薄板坯连铸连轧产线14条,产能超过3500万吨。薄板坯连铸连轧技术的不断进步为其产品开发提供了保障,目前可大批量生产碳素结构钢、低合金高强度钢、中高碳钢、汽车用结构钢、耐候钢、管线钢、冷轧基料及电工钢等,为满足汽车工业绿色低成本发展要求,武钢CSP短流程产线正在加快推进汽车用高强度热轧酸洗板的生产和应用。薄板坯连铸连轧产线经过第一代的单坯轧制、第二代的半无头轧制之后,目前已经发展进入第三代的无头轧制阶段,无头轧制模式主要包括ESP无头轧制技术、MCCR多模式连续铸轧技术、节能型-ESP工艺技术。此外,近几年薄带铸轧技术也得了飞速发展,目前国内的薄带铸轧技术已进入工业化实施阶段。目前发展比较成熟的薄带铸轧技术包括纽柯的Castrip、浦项的poStrip、宝钢的Baost rip以及东北大学的E2Strip。为了让读者深入了解薄板坯连铸连轧以及薄带铸轧技术的发展现状以及存在的问题,世界金属导报特组织该专题,以飨读者!

薄板坯连铸连轧技术迈入无头轧制阶段

连续化是实现钢铁制造流程简约、高效的重要途径。薄板坯连铸无头轧制技术即由钢水浇铸成薄板坯后直送轧机轧成带钢,生产线连续运行。世界首台薄板坯无头轧制带钢生产线建在意大利阿尔维迪厂,是在该厂长达20年ISP生产线丰富生产实践经验基础上发展而成的,名为ESP。在阿尔维迪厂取得成功实践后,我国山东日照钢铁公司引进五条ESP生产线,其中三条ESP产线已于2015年相继投产运行。另外两条将于2018年投产运行。此外,首钢京唐MCCR多模式连续铸轧生产线和唐山全丰薄板“节能型-ESP”薄板坯无头轧制生产线将于今年底和明年年中投产运行。

由此可见,薄板坯连铸连轧工艺经历了第一代的单坯轧制、第二代的半无头轧制之后,目前已发展进入第三代的无头轧制阶段。以下对目前国内几种无头轧制技术进行介绍。

1 ESP无头轧制技术

1.1 ESP无头轧制工艺流程

日照钢铁ESP无头轧制生产线的工艺流程由300吨转炉-300吨铁水脱硫-300吨LF炉-300吨RH炉-5m连铸机-3架粗轧机-摆剪-转毂剪-感应加热-5架精轧机-层流冷却-飞剪-地下卷取机组成。

1.2主要的技术特点

ESP无头轧制生产线拥有众多先进的技术和系统,主要包括:1)高拉速连铸机与控制。连铸机采用直弧形,弧半径5m,冶金长度20.14m,共11个扇形段。结晶器为漏斗形,并配有电磁制动功能,长度为1200mm,宽度920-1640mm,厚度90mm/110mm。铸坯厚度为70-90mm和90-110mm,设计最高拉速为7.0m/ min。为了保证无头生产的稳定性,ESP连铸机提供了更薄的铸坯厚度、更高的拉速、更纯净的钢水、更安全的智能结晶器及专家系统、液芯压下、二冷水动态配水等功能。2)大压下粗轧机。粗轧机为3机架布置,其功能是提供满足精轧厚度、板形需求的中间坯,将铸坯从70-90mm压下到10-18mm的中间坯。为了满足功能需求,粗轧机配备了长行程AGC液压缸、正弯和负弯系统、工作辊动态冷却、张力辊以及出口检测厚度、凸度和宽度的大型仪表等。由于连铸机与大压下粗轧机紧密联结,从连铸机出来的薄板坯直接进人粗轧机进行轧制,铸坯中心温度高于表面温度的反向分布温度场,可利于更好地对凸度和楔形进行调节控制;铸坯芯部温度高且较软,在轧制过程中节省了大量能量,且变形更多集中于带钢芯部,从而相比于传统轧制工艺芯部更加致密,可以获得更好的材料性能。3)感应加热炉和高压除鳞箱。感应加热炉共12个模块,总温升可达300℃。灵活的加热方式,可以保证精确控制精轧入口温度,为薄规格的轧制提供了温度基础;设置了温度闭环控制,可根据终轧温度进行调整,满足终轧温度的需求;感应加热长度只有10m,氧化铁皮生成量少,减少金属损失;在空载和维护期没有能量消耗,提高了能源利用效率,降低了生产能耗。除鳞机采用了单排布置喷嘴,除鳞压力最大为40MPa,远大于常规压力除鳞机,小水量、大压力的设计,在保证除鳞效果的基础上,进一步减少带钢温降,节省能源。4)精轧。精轧机为5机架布置,为实现极限薄规格轧制的主要设备,将10-18mm的中间坯轧制到0.8-6.0mm的钢板。为了满足功能,精轧机配备了长行程液压AGC、工作辊正弯辊系统、带负荷动态窜辊系统、工作辊动态冷却系统、低惯量快速响应活套和轧制润滑系统、表面检测系统、接触式板形测量辊等。5)高速飞剪。无头生产模式下,高速飞剪需要对厚度为0.8-4mm的带钢进行剪切分卷。高速飞剪前后配备夹送辊,保证带钢剪切过程中带钢的稳定,同时在剪切和卷取建立张力前与精轧和卷取夹送辊建立张力,保证带钢张力的稳定。

1.3产品定位

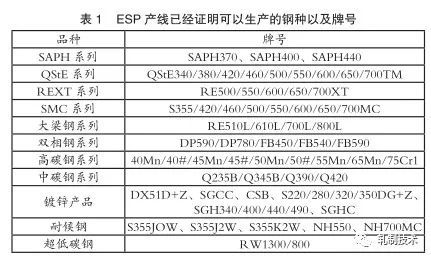

ESP生产线全长180m,产品厚度为0.8-6.0mm,最大宽度达1600mm。ESP无头轧制生产技术适合生产的钢种范围宽,目前已经证明可以生产的钢种包括低碳钢(一般结构钢、耐蚀钢、冷成型钢)、微合金钢、多相钢、管线钢、压力容器钢、含硼钢以及高碳钢(见表1),未来将开发生产先进高强钢(DP1200、TRIP800)、硅钢(无取向和取向)和超低碳钢(DD14、 DC03-DC06/IF)。

1.4日照ESP产线运行情况

日照钢铁于2015年引进并投产了3条ESP生产线。2017年1-9月份,日照钢铁3条ESP生产线主要生产薄规格产品,产量合计达477万吨,其中厚度小于1.2mm的产品所占比重超过50%,产品去向包括酸洗卷、镀锌卷、黑平卷和ESP直发黑卷。其中,酸洗卷和黑平卷的产量分别达到201.7万吨和202.9万吨。目前日照钢铁在ESP生产线上已经批量生产的钢种包括一般结构钢(S235-S355、SS400B)、冷成型钢(DD11)、微合金钢(S315MC-S420MC)、多相钢(DP600)以及高碳钢(C30-C50)。产品主要用于制管、门业、货架、电器柜、风机、制冷设备外壳、五金以及汽车用结构件以及加强件等。日照钢铁引进的第四条和第五条ESP产线预计将于明年上半年和下半年投入运行。

2 MCCR多模式连续铸轧技术

2.1 MCCR多模式连续铸轧生产线工艺流程

首钢京唐MCCR多模式连续铸轧生产线的工艺流程包括:大包回转台中包车-130/110高拉速薄板坯连铸机-摆动式铸坯除鳞机-摆动式铸坯分切剪-隧道式均热炉-粗轧前除鳞机-三机架粗轧机-转鼓式切头剪-感应加热装置-精轧前除鳞机-五机架精轧机-加强型层流冷却段-高速飞剪-两台地下卷取机。该产线预计今年底投产运行。

2.2主要技术参数和配置

MCCR生产线的主要工艺设备特点:弧半径5.5m直弧型连铸机,板坯厚度为110-123mm,根据钢种要求,设计最大拉速6.0m/min,能够使一台单流薄板连铸机最大年产能达到约220万吨;隧道式加热炉长约80米,具有基本缓冲功能,设备操作更灵活;轧机分两组,分别是三机架大压下量轧机和五机架精轧机;专用高压水除鳞机;一个强制冷却系统;一个感应加热系统,用于在无头轧制模式下稳定地生产薄带钢和超薄带钢。MCCR多模式连续铸轧生产线主要设备参数见表2。

2.3产线定位和所要生产的主要产品

2.3.1产线定位

1)采用无头轧制技术,以优质、高强、薄规格产品为主导方向;

2)生产线要能够适应生产更高端的薄规格热轧品种,产品宽度调整灵活;

3)产品质量要好,特别是表面质量、板形、性能均匀性要比其他TSCR产线有明显提升。

2.3.2主要产品

1)以薄为主,以热带冷。以薄规格低碳软钢为主,替代传统冷轧中低端产品,也可为单机架冷轧提供薄规格基料,降低轧制成本。

2)生产薄规格耐候钢和薄规格结构钢;

3)开发高强度高性能薄规格热轧产品,产线具备生产1000MPa以上的3.0mm以下薄规格高强热轧品种的能力。

2.4主要技术特点

2.4.1连铸实现高拉速、高钢通量

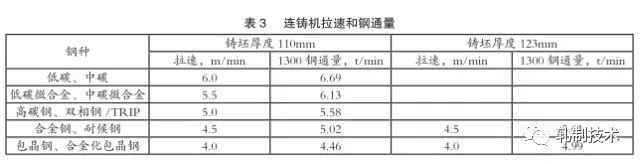

连铸机设置的拉速和钢通量见表3。

2.4.2增加80m长的均热炉

1)增加80m长均热炉的主要目的是均匀铸坯温度,增加产线的中间缓冲。

(1)使产线具有无头轧制/半无头轧制/单坯轧制三种生产模式。

◆无头轧制模式生产0.8-2.0mm薄规格产品;

◆半无头轧制模式生产2.0-4.0mm的一般薄规格产品;

◆单坯轧制模式用于头尾坯轧制、单卷取机生产条件下维持生产,可生产1.5-12.7mm的大纲覆盖的全部产品。

(2)增加了连铸和轧机之间的缓冲,可实现连铸不停浇换辊;

(3)连铸的头尾坯可以轧制成卷,提高金属收得率1%以上;

(4)铸坯温度均匀,可使带钢横向性能均匀、边部质量好,易生产Nb、V、Ti钢;

(5)半无头轧制时不用感应加热,板形好,成材率高;

(6)可以减少一台地下卷取机。

2)隧道式均热炉主要采用了如下主要技术:

◆采用Ni、Cr系列辊环材质(含Co约7%),有利于提高辊子寿命,采用窄辊环错开布置,减少氧化铁皮疙瘩对铸坯下表面的伤害;

◆先进的全连续双交叉限幅+脉冲燃烧控制系统,即可实现节能,又能实现炉温的精准控制;出炉板坯温度±10℃,而且边角温度略高,有利于轧制稳定、质量控制和产品开发;

◆采用空煤气预热和烟气余热回收的梯级能源回收利用系统;

◆增加铸坯移出装置,事故状态下可移出铸坯;

◆横移段入口侧采用悬臂自动火焰切割,用于铸坯事故切断。

2.4.3三点除鳞

为提升带钢表面质量,产线布置了三套除鳞装置,以避免氧化铁皮残留,有效保证产品的表面质量。

1)连铸扇形段出口采用摆动除鳞装置,除鳞压力1-6MPa,主要目的是去除附于铸坯表面的氧化铁皮和保护渣等,以减少均热炉炉辊粘附铁皮疙瘩的机会;

2)粗轧入口在立辊轧机和R1之间布置单排集管的除鳞机,除鳞压力达35MPa,高压小流量,温降小,除鳞点距R1最近,可减少二次氧化铁皮产生;

3)精轧入口布置了双排集管的除鳞装置,除鳞压力 35MPa,高压小流量,温降小,无头轧制时采用单排集管除鳞,以减少温降,单坯和半无头轧制采用双排集管除鳞。

2.4.4优化产线布置减少温降

对于无头轧制,带钢温度控制是工艺控制的核心。带钢温度均匀是质量的保证,MCCR通过采用80m长均热炉可以解决这一问题,由于比常规热连轧生产线轧程短,温度均匀性更好。但由于秒流量低,轧制过程的带钢温降则直接影响生产成本。所以要通过优化产线布置,最大限度地减少带钢出均热炉到终轧的温降。

1)改粗轧前的侧导板为侧导向辊,缩短轧线距离3.5m;

2)粗精轧之间不设专门的中间坯移出辊道,缩短距离12m。

2.4.5中间坯的感应加热

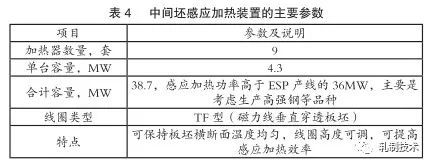

中间坯感应加热装置的主要参数见表4。

2.4.6热机轧制

MCCR多模式连续铸轧生产线具有热机轧制功能,在精轧除鳞机前面集成布置了强制冷却喷淋水,用于轧制高强品种。

2.4.7加强型层流冷却

1)层流冷却段长度为55.68m,最大水量8500m3/h;

2)对于生产薄规格(厚度≤3mm)高强度钢种,采用加强型层流冷却既能满足冷却速度和生产DP钢分段冷却的要求,又有利于板形控制;

3)层流冷却采用边部遮挡,提高带钢宽度上的温度均匀性。

2.4.8轧钢技术

1)精轧出口设置多功能仪,为精轧板形控制提供前馈;

2)无头轧制模式过程FGC动态变厚度;

3)粗轧和精轧机组实现自动水平调整,减少人工调整误操作;

4)在线带载荷窜辊,实现无头轧制过程中的板形调整;

5)通过电磁感应加热实现FET的闭环自动控制;

6)精轧出口设置板形检测辊,可实现无头轧制板形在线检测和控制;

7)轧机设定、板形设定和层流冷却设定协调控制实现无缝衔接;

8)立辊设定和结晶器调宽联合宽度控制;

9)自适应穿带功能,提高头部设定精度。

3节能型-ESP工艺技术

3.1工艺方案

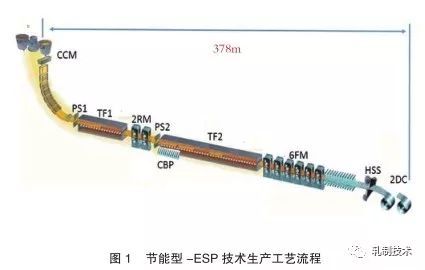

经过对各类薄板坯连铸连轧技术进行比较,重点就常规CSP和ESP从品种规格、投资、成本及节能等方面进行了分析,并综合考虑珠钢CSP工艺设备搬迁利旧,全丰薄板确定了独特的“节能型-ESP”工艺技术方案(图1):

1)以全无头轧制工艺为主,并具备单坯和半无头轧制工艺灵活转换的特点;

2)配置单流高拉速板坯连铸机一台;

3)在连铸和粗轧之间,布置一座以均热和缓冲为主的双蓄热辊底式加热炉;在粗轧和精轧之间布置同时具备升温和控温能力的双蓄热辊底式加热炉;

4)轧机区配置2架粗轧机和6架精轧机,卷取区配置1台高速飞剪和2台卷取机。

3.2关键技术

1)节能型-ESP与常规CSP综合分析对比

◆同等产能规模条件下,节能型-ESP产线节省占地面积30%-50%,节省投资15%左右;

◆节能型-ESP生产线可实现高比例薄规格(≤1.5mm占比60%以上)产品稳定生产。

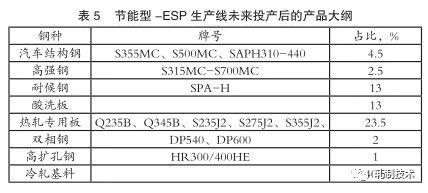

2)产品大纲

该生产线主要生产冷轧基板、一般结构钢、汽车用结构钢、耐候钢、热轧酸洗板、高强钢、双相钢等,产线投产后的产品大纲见表5。

3)1#辊底炉功能

◆实现连铸坯横断面温度均匀,消除边角低温;

◆具备板坯升温功能,R1入口温度达到1150℃,为粗轧前增加高压水除鳞,为提高产品表面质量创造条件;

◆为精轧机组实现在线换辊,提供缓冲时间。

4)2#辊底炉功能

2#辊底炉功能主要包括:

◆采用双蓄热加热炉,节能并具备较快的升温能力(TF2入口950-1000℃,出口1150℃);

◆具有为铁素体轧制控温的功能;

◆加热炉第一段设置中板推出收集装置,与摆剪和精轧入口起套辊配合,完成全无头情况下的事故处理。

2#辊底炉的主要技术特点:

◆燃料采用转炉煤气,空/煤气双蓄热燃烧;

◆燃烧方式采用专利技术,集中换向,脉冲燃烧,炉膛温度分布均匀;

◆燃烧控制采用L1和L2自动控制;

◆辊底炉采用复合绝热耐材结构,减少炉体散热损失;

◆炉底渣门自动放渣,减轻工人劳动强度。

5)1#、2#摆剪实现多模式轧制方式

◆1#摆剪启动,实现单块或半无头轧制模式;

◆1#摆剪不启动,2#摆剪启动,剪切中间坯,实现单坯或半无头轧制模式;

◆在事故状态下,实现碎断或切定尺功能。

6)铁素体轧制工艺

可采用铁素体轧制技术,在显著降低轧制能耗的条件下,大批量稳定生产性能优质的薄规格和超薄规格低碳软钢。具体工艺如下:适当降低TF1的加热温度,控制粗轧机开轧温度为1100℃,比常规开轧温度降低50℃;经过R1+R2粗轧,R2出口温度1000℃;TF2进行控温操作,采用脉冲燃烧技术,保证中间坯料炉子出口温度在900℃,坯料经缓冷,温度和晶粒度较强冷方式更加均匀,并避免了后续精轧阶段的混晶轧制。

铁素体轧制所具有的优势包括:降低加热炉能耗;降低工作辊磨损,延长轧辊寿命,提高生产效率;提高产品表面质量,减少氧化铁皮量,提高冷轧酸洗效率;降低轧件内应力,提高热轧产品板形质量;铁素体轧制的产品作为冷轧原料,可降低屈强比,提高冷轧阶段生产效率,同时降低冷轧工序电耗。

全丰薄板节能型-ESP项目于2017年2月15日正式开工建设,预计2018年6月热试投产。

4展望

日照钢铁ESP无头轧制带钢生产线经实践已经证明是一种高效率生产部分替代冷轧产品的先进技术。这意味着未来带钢无头轧制技术有着广阔的发展前景。

【老朋友】您所看到的或许也正是他人需要的,点击右上角转发分享,与更多好友一起学习进步吧~

【内容来源】世界金属导报

【版权声明】版权归原作者所有,如有侵权请联系删除

声明:本文来源于世界金属导报,轧钢之家整理发布,版权归原作者所有。转载请注明来源;文章内容如有偏颇,敬请各位指正;如标错来源或侵权,请跟我们联系。

薄板坯连铸连轧技术作为一种先进的钢铁制造流程,被誉为国际钢铁工业发展中的“第三次技术革命”,具备流程短、投资少、成本低和效益高的突出特点。

《薄板坯连铸连轧工艺与设备》结合作者近十余年承担的国家和薄板坯连铸连轧等国家骨干企业科研项目成果与热轧国际前沿技术进步,主要介绍了薄板坯连铸连轧技术进步、主要特征与发展历程,九种典型薄板坯连铸连轧工艺与设备,薄板坯连铸、均热、自由规程轧制、板形控制、高速钢工作辊、轧制润滑、半无头和无头轧制、铁索体轧制、轧后控冷、飞剪和卷取技术,重点讨论了薄板坯热连轧国际主流轧机机型与电工钢自由规程轧制板形控制、连轧过程轧制界面氧化与润滑、轧后控制冷却等前沿技术进展,以及我国CSP、UTSP、ASP和ESP等九条代表性的薄板坯连铸连轧生产线,力求反映薄板坯连铸连轧工艺与设备的技术发展趋势。

《薄板坯连铸连轧工艺与设备》适合轧钢工程技术人员、研发人员阅读,也可作为高等工科院校机械工程及自动化、冶金工程、材料成型与控制工程等专业的本科生和研究生教材。

第1章薄板坯连铸连轧发展概述

1.1连铸和连铸连轧技术001

1.2薄板坯连铸连轧主要技术特点006

1.3薄板坯连铸连轧品种及质量010

第2章薄板坯连铸连轧主要工艺流程

2.1TSCR主要工艺流程类型及特点014

2.2CSP紧凑式带钢生产工艺流程020

2.2.1CSP工艺流程示意图021

2.2.2CSP工艺原理与技术特点021

2.2.3CSP生产工艺类型022

2.2.4CSP生产能力023

2.3ISP在线带钢生产工艺流程025

2.3.1ISP工艺流程示意图025

2.3.2ISP突出技术特点026

2.3.3ISP生产能力028

2.4CONROLL连续薄板坯连铸和轧制生产工艺流程029

2.4.1CONROLL工艺流程示意图029

2.4.2CONROLL工艺与技术特点030

2.5FTSR灵活的薄板坯连铸连轧生产工艺流程031

2.5.1FTSR工艺流程示意图031

2.5.2FTSR主要设备和技术特点032

2.6ASP鞍钢中薄板坯连铸连轧生产工艺流程036

2.6.1ASP工艺流程示意图036

2.6.2ASP主要设备与技术特点037

2.7ESP头轧制生产工艺流程038

2.7.1ESP工艺流程示意图038

2.7.2ESP主要设备和技术特点039

2.7.3ESP头轧制生产线的主要优势044

2.8CPR铸压轧生产工艺流程044

2.8.1CPR工艺流程示意图045

2.8.2CPR法的主要优点、局限性与对策045

2.9TSP倾翻带钢生产工艺流程045

2.9.1TSP工艺流程示意图045

2.9.2TSP技术特点046

2.10QSP品质板坯生产工艺流程046

2.10.1QSP工艺流程示意图047

2.10.2QSP主要技术特点047

2.11薄板坯连铸连轧生产线技术进步与主要特征047

第3章薄板坯热连轧轧机机型与电工钢板形控制

3.1薄板坯连铸连轧与常规热轧带钢轧机的比较051

3.2薄板坯连铸连轧轧机机型与板形控制054

3.2.1轧机机型设计配置的决定因素054

3.2.2热轧板形控制选型配置策略055

3.2.3热轧宽带钢产品的板形质量要求059

3.2.4热轧主要机型与控制性能分析062

3.2.5热连轧机机型设计配置063

3.3电工钢高温变形本构关系065

3.3.1电工钢热模拟试验065

3.3.2电工钢高温热力学行为066

3.3.3电工钢完整轧制过程本构关系070

3.4电工钢薄板热轧轧辊磨损特征与预报模型073

3.4.1薄板坯连铸连轧轧辊磨损特征与辊形评价074

3.4.2电工钢热轧工作辊磨损预报模型078

3.5电工钢制造主要工艺流程与自由规程轧制板形控制策略081

3.5.1电工钢制造轧制变形主要工艺流程081

3.5.2电工钢自由规程轧制板形控制策略082

3.6控制不均匀变形的德国CVC轧机084

3.6.1CVC连续变凸度工作原理084

3.6.2CVC热轧工作辊辊形改进与应用086

3.6.3CSP薄板坯连铸连轧CVC轧机板形调控特性096

3.7控制不均匀磨损的日本K-WRS轧机100

3.7.1K-WRS长行程窜辊工作原理100

3.7.2K-WRS轧机不均匀磨损控制效果101

3.8控制不均匀变形和不均匀磨损的中国ASR轧机104

3.8.1ASR非对称自补偿轧制工作原理105

3.8.2电工钢热轧板形控制的ASR技术106

3.8.3宽幅电工钢热轧板形控制114

3.8.4电工钢“批量同宽”自由规程轧制板形控制118

3.9新一代热连轧机电工钢板形控制融合集成效应124

3.9.1电工钢板形控制的多种方法与装置124

3.9.2电工钢板形控制融合集成效应130

第4章薄板坯热连轧过程轧制界面氧化与润滑

4.1轧制界面氧化与润滑概述132

4.1.1高温氧化133

4.1.2轧制润滑135

4.2轧制界面的氧化135

4.2.1轧辊的氧化136

4.2.2带钢的氧化137

4.2.3氧化铁皮在热轧界面的接触特性139

4.2.4氧化铁皮的控制与利用140

4.3热连轧过程的轧制润滑142

4.3.1热轧润滑剂的分类142

4.3.2润滑剂在热轧应用过程中的评价指标150

4.3.3轧制润滑原理154

4.3.4轧制润滑对轧制过程的影响156

4.3.5轧制润滑工艺在热轧生产中的应用157

4.3.6未来轧制润滑的发展方向162

4.4轧制界面的实验与仿真分析方法162

4.4.1轧制界面的实验研究方法162

4.4.2轧制界面氧化计算模型164

4.4.3轧制润滑计算模型166

第5章薄板坯连铸连轧主要设备与技术

5.1薄板坯连铸主要设备与关键技术169

5.1.1结晶器关键技术169

5.1.2液芯压下技术174

5.2薄板坯连铸连轧均热设备与技术176

5.3薄板坯轧机配置与轧制关键技术177

5.3.1粗轧和精轧机组177

5.3.2自由规程轧制板形控制技术178

5.3.3半头轧制技术184

5.3.4头轧制技术187

5.3.5铁素体轧制技术189

5.4薄板坯轧后控冷设备195

5.5高速飞剪和卷取机195

5.5.1高速飞剪196

5.5.2卷取机196

第6章薄板坯连铸连轧轧后控制冷却技术

6.1轧后控制冷却机理198

6.2控制冷却方式198

6.2.1幕状层流冷却199

6.2.2管层流冷却199

6.2.3超快速冷却200

6.2.4冷却装置采用的新技术201

6.3冷却工艺参数对钢材强韧性的影响202

6.3.1轧后冷却速度的影响202

6.3.2轧后开冷温度的影响203

6.3.3轧后冷却终冷温度的影响203

6.4冷却过程温度场计算模型203

6.4.1控制方程204

6.4.2初始条件204

6.4.3边界条件204

6.4.4相变潜热205

6.4.5热物性参数确定205

6.5层流冷却的冷却策略206

6.6层流冷却的控制策略207

第7章薄板坯连铸连轧生产线

7.1国外薄板坯连铸连轧生产线概览209

7.2我国薄板坯连铸连轧生产线概览211

7.3我国代表性TSCR生产线212

7.3.1珠钢CSP生产线212

7.3.2邯钢CSP生产线216

7.3.3包钢CSP生产线219

7.3.4唐钢UTSP超薄热带生产线221

7.3.5马钢CSP生产线224

7.3.6鞍钢ASP生产线226

7.3.7涟钢CSP生产线230

7.3.8武钢CSP生产线232

7.3.9日钢ESP生产线235

7.4薄板坯连铸连轧生产线发展趋势237

结束语239

参考文献2402100433B