指出了PVC-U的塑化性能不能用于评价其加工性能, 论述了PVC-U熔体黏度与熔体强度的关系及熔体黏度的影响因素, 分析了塑化转矩比平衡转矩更适合用于评价 PVC-U 加工性能的原因.

PVC -U的塑化性能与熔体黏度的关系, 熔体黏度与熔体强度的关系, 塑化性能与加工性能的关系,尚少见报道。一些研究者混淆了 PVC -U 塑化性能与加工性能的概念, 并错误地用塑化性能来评价 PVC -U 的加工性能;而另一些研究者又习惯性且不恰当地借鉴研究聚烯烃时用的平衡转矩来表示 PVC-U 加工时的熔体黏度 ,并以平衡转矩来评价 PVC-U 加工性能的好坏。鉴于此 ,笔者撰写此文 ,供广大读者参考,并望专家、学者指证。

1 PVC的塑化性能与加工性能

PVC 混合物的塑化过程和加工成型是两个不同的过程。塑化过程是固态 PVC 混合物塑化成可以流动的流体, 而加工成型是把部分高弹态物料及黏流态物料进一步混合均化成型。加工成型时要求PVC 熔体的黏度不能太大 , 这有2点好处 :①摩擦热较少(减少热分解), ②流动性较好(减少成品质量缺陷)。笔者归纳的塑化性能及加工性能的评价条件如下。

(1)塑化性能的评价条件:形成熔体的条件及速度 ,塑化温度低、塑化速度快则塑化性能好。

(2)加工性能的评价条件:塑化以后形成的熔体的性质 ,主要考察熔体的黏度, 熔体黏度低、易于流动则加工性能好。

1.1 软质 PVC的塑化性能与加工性能

加工软质 PVC 时 , 由于添加了大量增塑剂, 显著地降低了 PVC 分子间作用力 ,因而有效地降低了塑化温度,缩短了塑化时间, 促进了 PVC 树脂的塑化 ;同时 ,也显著地降低了 PVC 树脂的熔体黏度 ,提高了流动性 ,大大减少了摩擦热的生成,减小了热分解的可能性 ,有利于物料的均化、流动, 从而改善了软质 PVC 的加工性能。由于添加增塑剂同时改善了软质 PVC 的塑化性能和加工性能 ,因此其塑化性能和加工性能往往具有一致性。

1.2 PVC-U 的塑化性能与加工性能

加工 PVC-U 与加工软质 PVC 相比有 3 个不同点 :①由于 PVC -U 基本不添加增塑剂 , 流动性较差 ,所以其加工温度(一般为 185~ 195 ℃)比软质PVC 的加工温度(一般为 165 ~ 175 ℃)高 20 ℃左右,其加工温度很接近 PVC-U 的分解温度。②在较高温度下,PVC-U 熔体黏度仍然比软质 PVC 高很多。③加工 PVC-U时 ,须添加加工助剂来促进塑化 ,但同时又不同程度地增加了熔体黏度, 因而也相应地降低了 PVC-U的加工性能。因此 ,PVC -U 塑化性能好 , 但加工性能不一定好 ,两者往往不一致。

2熔体强度与熔体黏度

关于熔体黏度的文献较多 ,而关于熔体强度的文献较少,两者的区别及联系更少见报道。熔体黏度的大小 、熔体强度的强弱都取决于高分子链段之间作用力的大小。如果高分子链段间有许多极性基团(如酯基、羟基及其他极性基团)构成偶极矩、氢键、络合键, 则熔体黏度及熔体强度都较大。因为这些官能团可以通过诱导、极化络合构成网状或体形大分子, 提高链段间作用力 ,从而提高了熔体强度及熔体黏度。PVC 的熔体强度是指熔体抵抗剪切力而不破裂的能力。而熔体黏度是指在外力作用下熔体阻滞流动的能力。熔体黏度与熔体强度是同一本质在不同领域应用的 2 个相似概念。因而凡是能提高熔体强度的助剂,一定能同时提高熔体黏度。下面以加工助剂 ACR为例进行说明 。

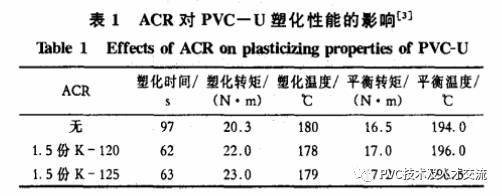

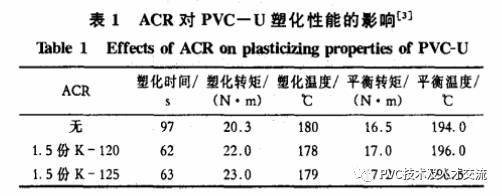

表 1 为ACR对 PVC-U 塑化性能的影响 。

表 1 可知:加入 ACR后 , PVC -U 的塑化时间缩短,塑化转矩增加。该结果与上述分析相符。

3 PVC熔体黏度的影响因素

PVC体黏度的因素很多。PVC 树脂方面,有分子质量及其分布、侧支链的数量及长短以及玻璃化转变温度等;助剂方面 ,有增塑剂、填充剂、热稳定剂、加工助剂 ACR、冲击改性剂等;加工工艺方面,有温度、剪切速率等 。

3.1PVC树脂

3.1.1 极性

PVC 各部分的分子极性是不相同的, 如烯丙基氯中的氯及与其相连的碳 、与微量氧及残存的引发剂相连的碳等, 其极性均较大。在热及剪切力作用下 ,这些极性较大的活性结点一旦接触就形成键能较强的络合键,所以其是影响 PVC 熔体黏度的关键因素之一。有资料表明 ,硬脂酸用量只发生微量改变,就能明显地改变 PVC 物料的塑化转矩及塑化时间,这说明并不是 PVC 每个结构单元对 PVC 熔体黏度的贡献都是相同的,只是那些数量很少但作用显著的强极性结点在起着重要作用。即使 PVC 分子间产生了色散力、诱导力 ,在热及剪切力的作用下其也很容易被分开。

3.1.2 分子质量

PVC 树脂的分子质量越大 , 其碳链也越长, 链段间相互缠绕的程度也越大,因而整个分子间的作用力也越大 , 发生链段位移时的阻力也越大。如2500 型 PVC 与 PVC -SG3 相比, 因前者的分子质量大得多,所以在同样条件下,加入同样用量的增塑剂时, 2500 型 PVC 树脂的熔体黏度大于 PVC -SG3 的熔体黏度 ,因而其加工温度比 PVC -SG3 要高 10 ℃左右。

3.1.3 分子质量分布

分子质量分布较宽的 PVC 树脂中的低分子质量 PVC 树脂的熔融温度及熔体黏度均较低,可起到内润滑的作用,降低 PVC 树脂的熔体黏度。分子质量分布较窄的 PVC 树脂中含有的低分子质量 PVC 树脂较少, 但高分子质量 PVC 树脂也较少,所以理论上分析熔体黏度的变化不会很大。但应注意分子质量分布较宽的 PVC 树脂“鱼眼”较多 ,不利于成型加工。

3.1.4 侧支链的数量及长短

长侧支链会互相缠结, 增加链段的流动阻力 ,因而其数量越多 , PVC 熔体黏度越高。在生产 PVC树脂时 ,为了控制分子质量, 常采用链转移的方法,这固然可以控制分子质量 ,但同时也产生了较多的长侧支链或短侧支链。有时不同厂家生产的相同分子质量(或聚合度)PVC 树脂的熔体黏度相差较大。其原因是:PVC 树脂生产企业是以 PVC 树脂的稀溶液来测定分子质量(或聚合度)的, 而长侧支链的数量对分子质量(或聚合度)的测试结果影响很小, 所以有时 PVC 熔体黏度相差较大。

碳原子数在 4个以下的短侧支链彼此不能相互缠结 ,空间位阻较小。同时,由于分子中短侧支链的存在 ,增大了主链间的距离,因而减弱了主链间的相互作用力 ,并增大了主链间的自由空间 ,为链段位移创造了必要的条件, 所以在相同条件下 ,短侧支链越多,PVC 熔体的塑化温度及黏度也越低。

3.2能降低 PVC分子间作用力的助剂

能降低 PVC 分子间作用力的助剂(如增塑剂、润滑剂等)都能降低塑化温度 ,缩短塑化时间, 降低PVC 熔体黏度。添加这类助剂时 ,其塑化性能与加工性能一般是一致的。

3.3能与 PVC形成络合物的小分子质量助剂

在 PVC 中常用的能与 PVC 形成络合物的小分子质量助剂有含硫有机锡热稳定剂 、含有稀土元素的化合物、未改性的无机填充剂、无机颜料(尤其是导电炭黑)、金属丝或金属粉末及其氧化物等。这些小分子化合物与 PVC 在较低温度时能形成络合键 ,形成网络结构, 有利于热及剪切力传导, 促进塑化 ;但是 ,同时又会增加PVC分子运动的阻力, 增大熔体黏度,降低 PVC熔体的流动性, 不利于 PVC 加工成型。

3.4 加工助剂 ACR

加工助剂 ACR有很强的促进 PVC-U 塑化的能力 ,但其不同于小分子质量增塑剂促进 PVC 的塑化。加工助剂 ACR含有大量的丙烯酸酯强极性官能团 ,能与PVC 的强极性结点形成络合键, 使 PVC分子间形成网络结构 ,有利于热及剪切力的传导,从而促进 PVC 塑化。另外, 加工助剂ACR分子质量很大,其通过超大分子质量的超长链对PVC 分子链进行缠绕 ,进一步加速 PVC分子的塑化。这 2 种作用产生了 2 个结果 :①ACR加工助剂能有效地促进塑化 ,增强了PVC熔体强度;②ACR加工助剂增大了PVC 熔体黏度,降低了PVC 熔体流动性, 降低了加工性能。

4 塑化转矩与平衡转矩

在流变曲线上有 2 个表示 PVC 熔体黏度的转矩———塑化转矩(也称最大转矩)和平衡转矩。有一些研究人员习惯用评价聚烯烃加工性能的平衡转矩来判断 PVC-U 熔体黏度的大小,进而评价 PVC -U 加工性能的好坏。笔者认为这不太恰当, 其原因分析如下:①大量研究表明 :PVC -U 的塑化程度在 60 %~ 65%时,其制品各项力学性能最好。②流变曲线上的塑化转矩处 PVC 的塑化度为 40%左右。③平衡转矩为塑 化度为 100 %时的转矩。综合分析以上 3点可知:塑化转矩处 PVC 的塑化度更接近于最佳塑化度。因此, 与平衡转矩相比 ,塑化转矩更接近 PVC-U 实际加工时的情况。

另外,当添加加工助剂 ACR时 ,其与 PVC 树脂形成络合键而提高了塑化转矩 。在较低温度(如塑化温度 170~180 ℃)时, 络合键成键率较大;而在较高温度(如平衡温度 190 ~ 200℃)时, 由于PVC分子动能的增加, 络合键离解率增大 ,络合键数量大大减少 ,且丙烯酸酯长分子链的缠绕作用减弱, 因而对平衡转矩影响很小。由于加工助剂ACR对塑化转矩影响很大而对平衡转矩影响很小, 因此平衡转矩也不适宜用于评价PVC-U加工性能。

另外,大量的试验与生产实践表明:塑化转矩的微小波动却对PVC-U 的成 型 加 工 影响 很大。

5结语

PVC-U的塑化性能与加工性能往往不一致,不能用塑化性能评价其加工性能。PVC -U 的塑化转矩更适宜用于评价其加工性能。

声明:本文来自网络,只为学习交流,无商业目的

因为有你,我们将更加精彩!

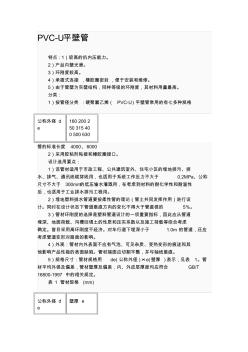

PVC-U平壁管

PVC-U平壁管

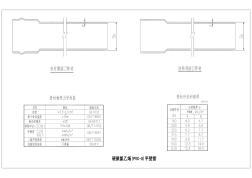

硬聚氯乙烯(PVC-U)平壁管尺寸大样图

硬聚氯乙烯(PVC-U)平壁管尺寸大样图