序言

前言

第一章 QPQ技术的历史和现状

第一节 QPQ技术的历史和现状概述

第二节 QPQ技术的演变过程

第三节 国内QPQ技术的开发

第四节 国内QPQ技术的问题与改进建议

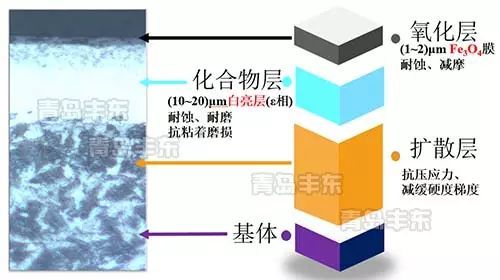

第二章 QPQ技术的渗层组织

第一节 工艺过程中的化学反应及渗层组织的形成

第二节 渗层形貌及特征

第三节 渗层形成的影响因素

第四节 典型零件的基体材料与工艺参数

第三章 QPQ技术的渗层性能

第一节 耐磨性

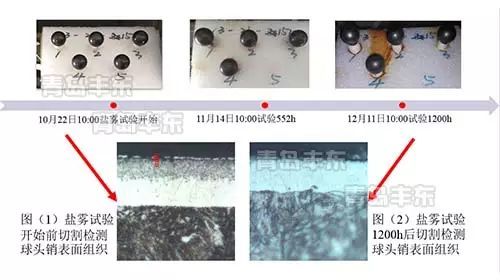

第二节 耐蚀性

第三节 耐疲劳性

第四节 强度和韧性

第五节 工件尺寸形状和表面粗糙度

第四章 QPQ技术的生产操作

第一节 QPQ技术的生产设备

第二节 炉前操作程序

第三节 QPQ技术的环保问题

第四节 QPQ技术的前后加工工序

第五节 质量检验及质量缺陷分析

第五章 QPQ技术的应用

第一节 汽车、摩托车零件的应用

第二节 纺织机械零件的应用

第三节 机床零件的应用

第四节 刀具的应用

第五节 模具的应用

第六节 齿轮、蜗杆和蜗轮的应用

第七节 轻工五金机械件的应用

第八节 石油机械零件的试验及应用

第九节 枪械零件的应用

第十节 粉末冶金件的应用

第十一节 易变形件的应用

第十二节 尚待开发的用途

第六章 深层QPQ技术

第一节 深层QPQ技术的现状

第二节 深层盐浴QPQ技术

第三节 深层QPQ技术的渗层组织

第四节 深层QPQ技术的渗层性能

附录A QPQ技术问题解答

1.QPQ处理是一种什么样的技术?它的主要用途是什么?

2.QPQ技术的先进性如何?它是在什么背景下发展起来的?

3.QPQ技术在国外的应用情况如何?

4.作者是如何独立开发这项技术并打破德国迪高沙公司独家垄断的?

5.作者的技术是否达到了德国迪高沙公司的水平?

6.作者的技术比德国迪高沙公司有哪些改进和创新?哪些地方更先进?

7.作者的技术已在哪些国外引进产品上取代了迪高沙公司的技术?

8.QPQ技术有哪些特点?

9.QPQ技术的基本原理是什么?渗层组织的结构如何?

10.QPQ技术与软氮化有什么本质区别?为什么它的耐磨性比软氮化和离子渗氮高?

11.为什么说QPQ技术完全无公害?

12.德国迪高沙公司氮化盐浴要通压缩空气,作者的技术取消了压缩空气系统,为什么也可以达到同样效果?

13.作者为什么采用简化的开放式设备?在设备设计上有什么独特之处?

14.QPO处理以后渗层表面的硬度有多高?

15.QPO处理后渗层有多深?

16.QPQ技术可以比普通热处理成10倍地提高钢的耐磨性吗?

17.QPQ技术的耐蚀性比镀铬高得多吗?

18.QPQ技术对零件的疲劳强度、整体强度和韧性的影响如何?

19.QPQ技术适用于哪些材料?如何选材?

20.Q!PQ技术适用于哪些行业?哪些产品?

21.作者的技术实际应用规模有多大?应用效果如何?

22.QPQ技术可以替代哪些表面硬化和表面耐蚀方法?它可以同时起到硬化和防腐蚀双重作用吗?

23.QPQ处理以后工件的变形情况如何?

24.QPQ处理后工件表面粗糙度变化情况如何?处理后工件是否一定要抛光?

25.QPQ技术是否容易掌握?操作是否复杂?

26.QPQ技术的安全性如何?现场的废物如何处理?

27.QPQ技术投产必须具有哪些条件?

28.在大量生产条件下,生产消耗和生产成本情况如何?

29.作者的技术主要设备有哪些规格?成套技术转让包括哪些内容?

30.什么是深层QPQ技术?

31.深层QPQ技术的渗层组织如何?

32.什么是奥氏体层?它的性能如何?

33.深层QPQ处理后材料的力学性能变化情况如何?

34.深层QPQ技术的耐蚀性如何?

35.深层QPQ技术国外研究和应用状况如何?

36.QPQ技术和深层QPQ技术在石油管上应用的可能性如何?

37.深层QPQ技术应用的前景如何?

38.如需进一步了解QPQ技术的详情或购买QPQ技术的设备、材料等如何联系作者?

附录B 各种材料QPQ处理的渗层形貌

1.纯铁

2.Q235一B钢

3.Q235钢(深层QPQ处理)

4.20钢

5.15CrNiMo钢

6.20CrMnTi钢

7.35CrMo钢

8.38CrMoA1钢

9.45钢(退火状态)

10.45钢(退火状态深层QPQ处理)

11.45钢(调质状态深层QPQ处理)

12.40Cr钢(退火状态)

13.40Cr钢(调质状态)

14.50CrV钢

15.65Mn钢

16.60Si2Mn钢

17.5CrMnMo钢

18.3Cr2W8V钢

19.H13钢

20.012A1钢

21.TB钢

22.9SiCr钢

23.GCrl5钢

24.Crl2MoV钢

25.W6M05Cr4V2钢

26.1Crl3钢

27.1Crl8Ni9Ti钢

28.0Crl8Nil2M02Ti(M02Ti)钢

29.4Cr9Si2钢

30.5Cr21Mn9Ni4N(21-4N)钢

31.灰铸铁

32.HT300灰铸铁

33.QT450-10球墨铸铁

34.粉末冶金件

35.08F钢

36.13Crl7钢

37.17-4ph钢

38.质量分数为70%Ni合金

39.J55钢

40.J55钢(深层QPQ处理)

41.N80钢(正火状态)

42.N80钢(深层QPQ处理)

43.N80Q钢

参考文献2100433B

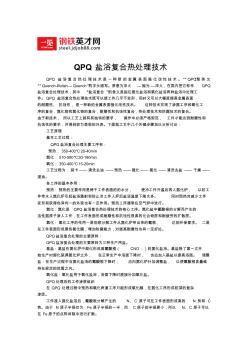

QPQ盐浴复合热处理技术

QPQ盐浴复合热处理技术

强夯地基处理应用

强夯地基处理应用