1891年,德国林德公司在冷冻机械制造公司的实验室开始空气液化工作。

1895年,林德教授利用焦耳--汤姆逊效应制成第一台液体空气装置。

1901年,林德公司在慕尼黑市建立低温设备制造车间。

1902年,林德设计的第一台单级精馏塔的空分设备制成。法国克劳特发明了膨胀机,在巴黎建立空气液化公司。

1903年,林德公司制成第一台工业性10m3/h的制氧机,采用高压节流的高压流程。

1910年,法国制成第一台采用中压带活塞膨胀机的中压流程的50m3/h制氧机。

1920年,德国海兰特发明了可生产液氧的高压带膨胀机的高压流程。

1924年,法兰克尔建议在大型空分设备是采用金属填料的蓄冷器代替一般的热交换器。

1926年,法兰克尔提出普通形式蓄冷器。

1930年,林德公司制成第一台工业规模的林德--法兰克尔装置,产量为255m3/h,纯度为99.5%O2 。

1932年,透平膨胀机第一次应用于林德--法兰克尔装置上。德国第一次在冶金和合成氨工业中用氧。

1939年,苏联创造了高效率的透平膨胀机,并开始研究全低压空分设备。

1947年,林德公司致力于全底压工业氧制造设备。苏联开始设计全低压流程的大型工业氧装置。

1949年,美国第一次在29000m3/h制氧机上应用板翘式换热器。

1952年,奥地利首先使用纯氧顶吹转炉炼钢,促使冶金用氧剧增。

1955年,美国大力发展导弹,消耗大量液氧作为助燃剂。

1957年,第一台自动操作的120吨/天制氧机制成。

1960年,日本完成了10000m3/h99.6%O2和10000m3/h99.99%N2的双高纯度的大型全低压设备。

1972年,法国制成世界上最大容量的纯氧空分设备:1700吨/天O2和1500吨/天N2 。

目前正在研究更大型的机组。

1-2 变压吸附制样的发展历史

变压吸附分离技术被发明以来,广泛地应用于气体混合物的分离精制。

首先,1958 年,Skarstorm 申请专利并应用此技术分离空气。同时,Gerin de Montgareuil 和Domine 也在法国申请专利。两者的差别是,Skarstorm 循环在床层吸附饱和后,用部分低压的轻产品组分冲洗解吸,而Gerin-Domine 循环采用抽真空的办法解吸。

1960 年大型变压吸附法空气分离的工业化装置建成。

1961 年用变压吸附分离工艺从石脑油中回收高纯度的正构烷溶剂,并命名为Isosiv 过程,1964年完善了从煤油馏分中回收正构烷烃的工艺。

1966 年利用变压吸附技术提氢的四塔流程装置建成,20 世纪70 年代后采用四塔以上的多塔操作,并向大规模、大型化发展。

1970 年又建成分离和回收氧的工业化装置,用于环保工业污水处理生化的需要。同时被广泛用于从石脑油中提取正构烷烃,再经异构化,将异构化产物加入汽油馏分中,以提高其辛烷的Hysomer过程。

1975 年试制成医用富氧浓缩器,1976 年开发了用碳分子筛变压吸附制氮的工艺并工业化,随后采用5A沸石分子筛抽真空制氮工艺。到1983年德国推出性能优良的制氮用碳分子筛。到1979年为止,约有一半的空气干燥器采用Skarstrom 的变压吸附工艺。变压吸附用于空气或工业气体的干燥比变温吸附更为有效。1980年开发了快速变压吸附工艺(又称为参数泵变压吸附)。

从20 世纪90年代起,由于电能紧张,变压吸附制氧又在炼钢等领域占有了一席之地。

1-2-1 我国对变压吸附制氧技术的研究

我国对变压吸附制氧技术的开发起步较早,从1966年开始研究沸石分子筛分离空气制氧技术;20世纪70年代PSA分离空气制氧在钢铁、冶炼和玻璃窑等工业领域已经得到了广泛的应用。20多年来,由于技术力量分散,相互之间缺少联络,我国的变压吸附制氧技术发展缓慢,同国外的差距越来越大。20世纪70年代是我国PSA分离空气制氧技术发展的鼎盛时期,全国有十几个单位相继开展了变压吸附制氧技术的实验研究,建立了数套工业试验设备。这个时期开发的变压吸附制氧设备的共同点有以下几个方面:

(1)大多采用高于大气压吸附、常压解吸流程,吸附塔有两个到四个;

(2)空气进入吸附塔前,经过脱水预处理;

(3)设备可靠性差,不能连续稳定运行,导致大部分设备报废;

(4)技术、经济指标落后。

20世纪80年代,原来从事变压吸附制氧装备研制单位的开发项目相继中止,我国变压吸附制氧技术的开发再次进入低谷。

1995年,在河南洛阳钢铁厂建成VSAO 1000Nm3/h制氧机,标志着变压吸附在我国正式进入工业领域,也标志着变压吸附在我国进入高速发展时期。

一九九四年,洛钢有关领导考虑到本厂现有深冷制氧机不能满足炼钢厂要求,且故障率较高的弊端,同时了解到变压吸附制氧机具有启动快、操作方便、维护量少等优点,对此新型制氧机颇为注重。当时在国内并无样版工程。为开拓国内市场,我司邀请洛钢有关技术人员分别考察了CATHAY PACIFIC SKK STEEL、JAKARTA PRlMA 等海外钢厂所用我司之变压吸附设备。考察团回国后便决定上一台1000Nm3/Hr变压吸附制氧设备。该设备于一九九五年五月份一次试车成功,所测各项指标均达到设计要求。

此项目是我国工业领域所用的第一台变压吸附制氧设备。

20世纪90年代是我国变压吸附制氧技术突飞猛进向前发展的时期,变压吸附制氧技术逐渐成熟,有些产品的综合技术经济指标已经接近国外先进水平。多年的实践表明,我国变压吸附制氧技术已经走出实验室步入实用化阶段。在近十年内,通过不断地技术更新和研究开发,我国变压吸附制氧技术日新月异,发展迅速,与世界先进水平之间的差距正在不断缩小。但从整体水平上看,我国在很多方面与国际先进水平仍有一定的差距。如在新型高性能的吸附剂的研究,吸附流程的改进,理论分析研究和数学模型的建立,质量监控与自动化控制等许多方面。

进入21世纪后,北大先锋成功开发的高效的制氧吸附剂PU-8,并且解决了工业化工作中吸附器的高效分布器问题以后,目前我过变压吸附制氧规模可达单套20000Nm3/H,能够满足大多数工业用氧需求。

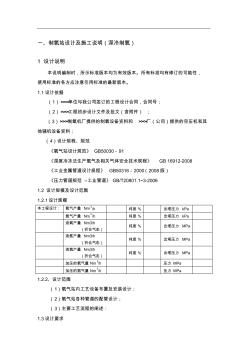

制氧站设计规范

制氧站设计规范

制氧站设计施工说明

制氧站设计施工说明