第1章概论

1.1引言

1.2板材充液成形技术介绍

1.2.1板材充液成形技术发展历史概况

1.2.2板材充液成形技术分类及成形原理

1.2.3板材充液成形技术特点

1.2.4板材热介质成形技术优势及影响因素

1.2.5世界上部分著名的充液成形研究机构

1.3板材充液成形技术国内外发展及研究现状

1.3.1橡皮囊液压成形阶段

1.3.2充液成形技术阶段

1.3.3充液成形技术的应用

1.4板材热介质充液成形技术国内外研究现状

1.4.1板材热介质充液成形技术国内外发展概况

1.4.2板材热介质成形技术设备国内外研究现状

1.4.3板材热介质成形材料性能测试研究现状

1.5发展趋势

参考文献

第2章本构方程、屈服准则及断裂准则

2.1本构方程

2.1.1本构方程定义与分类

2.1.2经验本构模型及建模方法

2.1.3基于内变量的物理本构模型

2.2屈服准则

2.2.1屈服准则定义

2.2.2稳定塑性材料屈服面外凸性和塑性应变增量法向规则

2.2.3Barlat系列各向异性屈服准则简介

2.2.4Barlat2000屈服准则各向异性系数的计算

2.3断裂准则

2.3.1基于应力三轴度的断裂准则

2.3.2基于应变能或损伤阈值判断的断裂准则

参考文献

第3章基于单动液压机通用模架的充液拉深装备及实例

3.1总体方案

3.2充液拉深通用模架的研制

3.2.1方案的确定

3.2.2超高压液室的结构设计及其强度的有限元分析

3.2.3节能高效压边缸的设计

3.3液压控制系统的设计

3.3.1方案的选择

3.3.2充液拉深液压控制系统工作原理

3.3.3超高压减压装置的特点

3.3.4减压装置超高压密封形式的选择

3.4计算机控制系统的设计

3.4.1原理分析及方案的选择

3.4.2计算机控制软件的设计

3.4.3计算机控制系统的响应性能分析

3.5板材充液成形设备实例

3.5.1HFS-300型充液拉深设备

3.5.2模架型式的充液成形装备改造

3.5.3基于通用双动液压机的充液成形装备改造

第4章板材充液拉深溢流压力模型及反向建模技术

4.1充液拉深溢流临界压力

4.1.1筒形件充液拉深液室溢流压力模型

4.1.2筒形件充液拉深溢流后流体压力模型

4.1.3方盒形件充液拉深液室溢流压力模型

4.1.4方盒形件充液拉深溢流后流体压力模型

4.2液体流动计算模型的离散格式

4.2.1筒形件充液拉深液体流动模型离散格式

4.2.2方盒形件充液拉深液体流动模型离散格式

4.3充液室液体压力的功能研究

4.3.1摩擦保持及溢流润滑效果

4.3.2液室压力对零件成形性的影响

4.3.3液室最高压力与板材成形极限的关系

4.4软拉延筋的功能分析

4.4.1筒形件充液拉深软拉延筋

4.4.2方锥盒形件充液成形直边与拐角处软拉深筋的功能分析

4.5基于反向建模的精确材料模型优化策略

4.5.1材料和模具工装

4.5.2优化方法

4.5.3确定目标函数和变量

4.5.4使用优化材料参数分析过程成形参数的作用

第5章基于先进板材充液成形技术的衍生工艺措施

5.1方盒零件圆形凹模局部约束成形

5.1.1工具及材料

5.1.2模拟中的网格模型

5.1.3成形的盒形零件以及失效形式

5.1.4壁厚分布

5.1.5成形极限分析

5.1.6考虑轧制方向的坯料不同定位

5.2多层板充液成形:基于中间铝箔成形的实验分析及数值模拟

5.2.1主要参数和数值模拟模型

5.2.2筒形件成形

5.2.3厚度分布

5.2.4讨论分析

5.2.5起皱和破裂的防止

5.2.6成形极限的提高

5.2.7凹模型腔压力变化的影响

5.3径向加压辅助充液拉深

5.3.1材料及有限元模型

5.3.2压力边界

5.3.3压边间隙

5.3.4凸模力

5.3.5预胀形

5.3.6工艺窗口

5.3.7精度分析

5.3.8壁厚分布

5.3.9成形极限预测

5.3.10失效模式

5.3.11摩擦因数的影响

5.3.12起皱预测

5.3.13平面各向异性

参考文献

第6章典型复杂薄壁构件充液成形分析

6.1小锥形件充液成形分析

6.1.1小锥形件充液成形过程有限元模型

6.1.2基本工艺条件及材料设定

6.1.3初始反胀压力对成形的影响

6.1.4初始反胀高度对成形的影响

6.1.5液室压力变化对成形的影响

6.1.6凸模与板材的摩擦因数对成形的影响

6.1.7小锥形件二次充液拉深过程数值模拟

6.1.8小锥形件初次拉深实验

6.1.9小锥形件二次拉深实验

6.2复杂微小w环成形工艺及其数值模拟

6.2.1W环基本特征描述

6.2.2W环成形工艺及模具结构

6.2.3有限元模型的建立

6.2.4成形模拟实验方案

6.2.5上(下)模A与坯料的摩擦因数对初始成形的影响

6.2.6芯模与坯料的摩擦因数对初始成形的影响

6.2.7中模B与坯料的摩擦因数对初始成形的影响

6.2.8上模A与下模A的开模间距对初始成形的影响

6.2.9成形工艺参数优化

6.2.10液室压力加载曲线对初始成形的影响

6.3铝合金方盒异型件充液成形

6.3.1零件特征及材料参数

6.3.2失稳控制有限元分析

6.3.3实验研究

6.4飞机大型复杂双曲度蒙皮充液成形数值模拟及实验研究

6.4.1零件概述

6.4.2零件成形工艺设计

6.4.3数值模拟

6.4.4实验结果及零件缺陷分析

第7章板材热介质充液成形设备

7.1总体方案确定

7.2加热系统设计

7.2.1加热室主体加热设计

7.2.2底加热板设计

7.2.3模具加热块设计

7.2.4隔热保温设计

7.2.5各加热部分功率设计

7.3冷却系统设计

7.3.1液压机机架部分冷却

7.3.2增压缸部分冷却

7.4液室结构设计及其强度分析

7.5增压装置设计

7.6关键部位高温高压密封设计

7.6.1液室上的静密封

7.6.2增压缸筒上的动密封

7.7液压控制系统及计算机控制系统

7.7.1液压控制系统

7.7.2计算机控制系统

7.2.3模具加热块设计201

7.2.4隔热保温设计201

7.2.5各加热部分功率设计202

7.3冷却系统设计203

7.3.1液压机机架部分冷却203

7.3.2增压缸部分冷却204

7.4液室结构设计及其强度分析205

7.5增压装置设计206

7.6关键部位高温高压密封设计207

7.6.1液室上的静密封207

7.6.2增压缸筒上的动密封208

7.7液压控制系统及计算机控制系统209

7.7.1液压控制系统209

7.7.2计算机控制系统209

第8章板材热介质成形力学解析211

8.1主应力法力学解析基本方程211

8.1.1任意薄壁件回转体平衡方程211

8.1.2塑性方程214

8.1.3应力应变关系215

8.2筒形件充液拉深成形厚度法向应力215

8.3筒形件温热介质拉深典型区域应力解析217

8.3.1基本参数及有限元建模217

8.3.2法兰应力分析219

8.3.3凹模圆角应力分析224

8.3.4筒壁处应力分析232

参考文献235

第9章三向应力状态板材充液成形应力状态及成形性分析236

9.1厚度法向应力对屈服轨迹的影响236

9.1.1筒形件充液拉深在屈服轨迹上的应力分布236

9.1.2平面应力状态下屈服轨迹变化238

9.2板材充液热成形力学特征239

9.2.1(βav,ε)及(η,ω)坐标空间239

9.2.2断裂韧性与βav及η关系定性分析240

9.2.3流体压力对板材充液成形应力状态的影响242

9.2.4有限元结果分析245

9.3(η,ω)空间Mohr-Coulomb断裂轨迹实验确定248

9.4考虑厚度法向应力的Smith模型251

9.4.1Smith模型应力应变分量251

9.4.2平面应力条件下极限应变确定252

9.4.3(βav,ε)及(η,ω)坐标空间253

9.4.4理论预测结果分析254

9.5考虑厚度法向应力的M-K修正模型257

9.5.1M-K模型及理论基础257

9.5.2M-K模型求解258

9.5.3计算过程分析260

9.5.4结果及成形性改善分析261

第10章铝合金板材胀形热塑性变形行为及本构模型研究268

10.1胀形实验获得应力应变曲线的考虑269

10.1.1胀形实验获得应力应变曲线原理269

10.1.2胀形中压力率控制的考虑269

10.2胀形实验270

10.2.1胀形实验机及装置270

10.2.2实验结果272

10.3流动应力计算274

10.3.1胀形试样球形度评估274

10.3.2胀形流动应力典型计算模型比较及流动应力计算276

10.3.3压力率与应变率的关系283

10.4板材热介质成形本构模型285

10.4.1流动应力方程286

10.4.2硬化准则287

10.4.3位错密度演化288

10.4.4基于微观机制的热胀形本构方程289

10.5本构方程参数确定290

10.5.1本构方程离散数值格式290

10.5.2本构模型中材料常数的确定291

10.6本构方程的隐式积分法293

10.6.1径向返回算法293

10.6.2切线刚度矩阵更新297

10.6.3有限元实现步骤301

参考文献303

第11章筒形件热油介质拉深成形过程分析及回弹控制305

11.1充液热成形与热成形及常温充液成形的对比307

11.2充液热成形可控温度场研究313

11.2.1等温温度场对材料性能的影响313

11.2.2差温温度场对材料性能的影响316

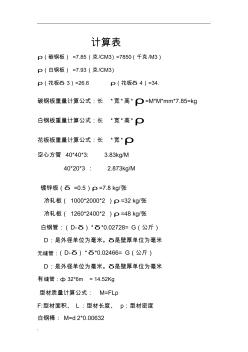

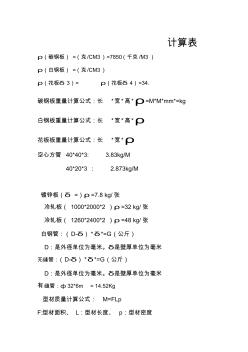

板材重量计算方法

板材重量计算方法

板材重量计算方法 (2)

板材重量计算方法 (2)