中厚板双相不锈钢焊接工艺专利目的

《中厚板双相不锈钢焊接工艺》的目的是提供一种能有效抑制焊接接头氮元素析出,使焊接区保持与母材相同或较为接近的组织结构比例,接头中不产生有害相(如σ、χ、Cr2N、M23C6等),接头获得了较高的强度和良好的使用性能的中厚板双相不锈钢焊接工艺。

中厚板双相不锈钢焊接工艺技术方案

《中厚板双相不锈钢焊接工艺》采用如下工艺步骤:

1.1、将待焊接部位加工成双U型坡口,并将坡口内外两侧清理打磨干净,双U型坡口的坡口角度为10~20度,钝边高度为2~4毫米,焊接板材厚度为10~30毫米;

1.2、对口装配并焊接,焊缝背面采用99.99%高纯氮气进行保护,正面采用高纯氩气进行保护;

1.3、多层多道焊接,焊丝直径为2~4毫米,焊接电流120~190安培,焊接电压12~24伏特,焊接速度90~130毫米/分钟,层间温度控制在60~100摄氏度,并在每层焊缝焊接完毕后,将焊缝表层进行打磨,焊接层数一般为1~13层;

1.4、焊接完毕后进行固溶处理,固溶温度为1000~1100摄氏度,保温时间为30~60分钟,冷却采用先慢速冷却后快速冷却的方式,从固溶温度到800摄氏度缓慢冷却,800摄氏度以后快速冷却,固溶处理升温速率为180~260摄氏度/小时。

双U型坡口为正、背面对称U型坡口。对口装配错边量小于1毫米。对坡口内外两侧10~20毫米范围以内进行清理打磨,露出金属光泽。氮气流量为16~22升/分钟,氩气流量为12~15升/分钟。每层焊缝表层打磨深度为0.1~0.5毫米。多层多道焊接时,焊条不作横向摆动,焊接方向一致。从固溶温度到800摄氏度采用在热处理炉中缓慢冷却,800摄氏度以后在水中快速冷却。

中厚板双相不锈钢焊接工艺有益效果

1、采用多层多道焊,利用后续焊道的加热作用,不仅能够使前层焊道金属中的铁素体进一步转变成奥氏体,而且能够降低焊接残余应力,有效的控制焊接热循环。

2、焊缝背面采用99.99%高纯氮气进行保护,正面采用高纯氩气进行保护,抑制接头中氮元素的析出,焊接区保持了与母材相同的组织结构和较为接近的相比例,使接头获得了使接头获得了较高的强度和良好的使用性能。

3、采用双U型坡口对称焊接,焊后逐层打磨以及多层多道焊的方式,降低焊接残余应力和焊接变形,提高了接头强度和抗腐蚀性能力。

4、通过固溶处理,不仅使得接头中不产生有害相(如σ、χ、Cr2N、M23C6等),同时释放了部分残余应力。经检验,焊接接头无缺陷,所得接头抗拉强度达800兆帕,焊接区金相组织奥氏体含量45%,铁素体含量55%。

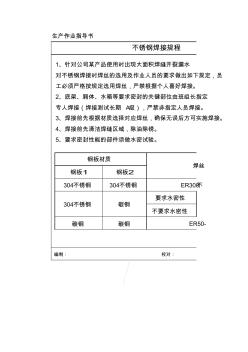

不锈钢焊接规程

不锈钢焊接规程