车床尾座自动进给钻镗轴孔简介文献

普通车床尾座自动进给改造

普通车床尾座自动进给改造

普通车床尾座自动进给改造

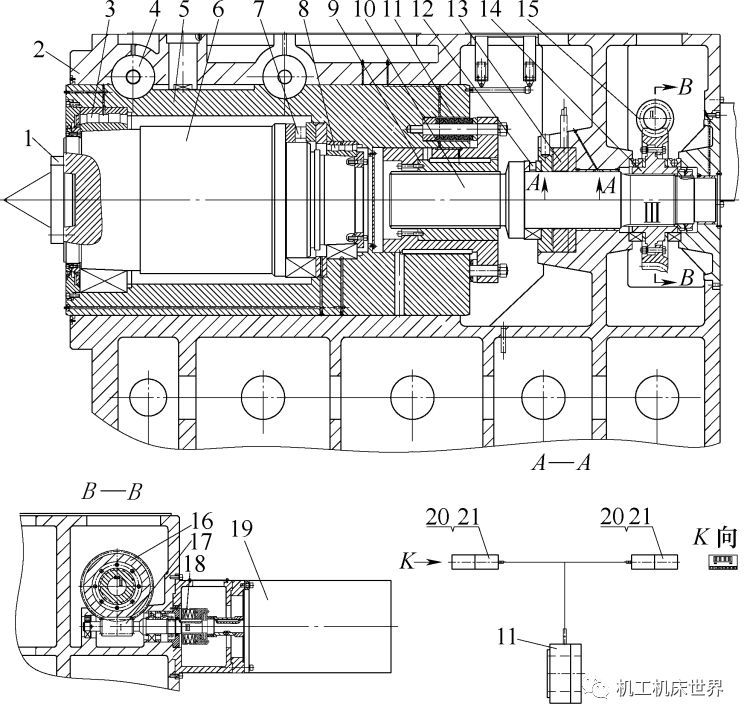

沈阳第一机床厂CA6140型卧式车床尾座进给自动化改造,改造参数:减速机输出转速2.4~12r/min,输出转矩139N·m,电机功率0.18kW。改造后,对批量零件进行加工时使用自动进给功能,对非批量零件进行加工时使用手动进给(摇动手轮实现)。将尾座进给改为电机加减速机驱动,电机驱动减速机将动力通过离合器传递给顶尖进给丝杠实现进给。不需要自动进给时,断开离合器,操作人员可通过手轮转动丝杠实现顶尖进给。(1)机械部分(图1)。摘除原尾座端盖,更换丝杠轴及加

车床尾座防钻头折断钻孔装置

车床尾座防钻头折断钻孔装置

车床尾座防钻头折断钻孔装置

对于实心轴类零件,如果利用车床尾座对工件进行钻孔时,存在过载、误操作等原因会使钻头折断,从而造成工件和机床损伤、损坏等问题。本文所介绍的车床尾座防钻头折断钻孔装置,有效地解决了这一问题,可以避免机床和工件受到损害。1.结构分析装置的结构如附图所示。以我厂C61125A系列机床为例,锥柄2尾部带与车床尾座主轴顶尖相同锥度,锥柄2对锥柄大端80 mm跳动要求0.02 mm,