车刀和钻头及其刃磨技术

《车刀和钻头及其刃磨技术》,是金盾出版社2011年出版的图书,作者是何建民。

-

选择特殊符号

选择搜索类型

请输入搜索

《车刀和钻头及其刃磨技术》,是金盾出版社2011年出版的图书,作者是何建民。

1 以习惯手为支点,拿稳钻头,另一只手轻握钻尾;钻头切削刃口水平贴靠砂轮水平处外缘,切削刃与砂轮外缘线的角度约为60°或略小一些(标准为58-59°); 2 &nb...

理论讲双刃钻咀的孔壁粗糙度会好点,单刃钻咀的最大优点是钻HTG板料时寿命长不容易断针,但因为只有一个刀面会和一个排屑槽会影响到排屑的效果,而导致孔粗等问题。

1 以习惯手为支点,拿稳钻头,另一只手轻握钻尾;2钻头切削刃口水平贴靠砂轮水平处外缘,切削刃与砂轮外缘线的角度约为60°或略小一些(标准为58-59°);2 钻头在顺时针方向旋转的同时钻尾向下压约10...

一种新型车刀钻头刃磨器的设计

一种新型车刀钻头刃磨器的设计

一种新型车刀钻头刃磨器的设计

介绍了一种新型车刀和钻头刃磨器的设计,分析了其工作原理。

4.车三角螺纹——刃磨车刀

4.车三角螺纹——刃磨车刀

4.车三角螺纹——刃磨车刀

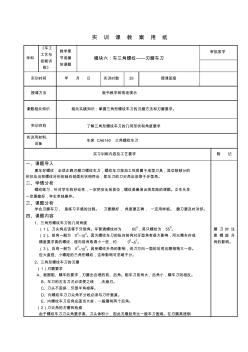

实 训 课 教 案 用 纸 学科 《车工 工艺与 技能训 练》 教学章 节或模 块课题 模块六:车三角螺纹——刃磨车刀 审批签字 实训时间 年 月 日 实训时数 35 授课班级 授课方法 板书教学和现场演示 课题相关知识 相关实践知识:掌握三角形螺纹车刀的刃磨方法和刃磨要求。 实训目的 了解三角形螺纹车刀的几何形状和角度要求 实训用材料、 设备 车床 CA6140 三角螺纹车刀 实习训练内容及工艺要求 附 记 一、课题导入 要车好螺纹,必须正确刃磨刀螺纹车刀,螺纹车刀按加工性质属于成型刀具,其切削部分的 形状应当和螺纹牙形的轴向剖面形状相符合,即车刀的刀尖角应该等于牙型角。 二、学情分析 螺纹练习,针对学生的好动性,一定把安全放首位,螺纹是最易出现危险的课题。女生头发 一定要缠好,学生单独操作。 三、课题分析 学会刃磨车刀, 是练习手感的过程。 刀要磨好, 角度要正确, 一定用样板。 磨刀

钻头磨刃机别名钻头磨刀机,麻花钻磨刃机,磨钻头机,属于工业上钻头刃磨的工具,属于钻头 刃磨的一种。

⒈刃口要与砂轮面摆平。 钻头磨钻头前,先要将钻头的主切削刃与砂轮面放置在一个水平面上,也就是说,保证刃口接触砂轮面时,整个刃都要磨到。这是钻头与砂轮相对位置的第一步,位置摆好再慢慢往砂轮面上靠。

⒉钻头轴线要与砂轮面斜出60°的角度。

这个角度就是钻头的锋角,此时的角度不对,将直接影响钻头顶角的大小及主切削刃的形状和横刃斜角。这里是指钻头轴心线与砂轮表面之间的位置关系,取60°就行,这个角度一般比较能看得准。这里要注意钻头刃磨前相对的水平位置和角度位置,二者要统筹兼顾,不要为了摆平刃口而忽略了摆好度角,或为了摆好角度而忽略了摆平刃口。

⒊由刃口往后磨后面。

刃口接触砂轮后,要从主切削刃往后面磨,也就是从钻头的刃口先开始接触砂轮,而后沿着整个后刀面缓慢往下磨。钻头切入时可轻轻接触砂轮,先进行较少量的刃磨,并注意观察火花的均匀性,及时调整手上压力大小,还要注意钻头的冷却,不能让其磨过火,造成刃口变色,而至刃口退火。发现刃口温度高时,要及时将钻头冷却。

⒋钻头的刃口要上下摆动,钻头尾部不能起翘。

这是一个标准的钻头磨削动作,主切削刃在砂轮上要上下摆动,也就是握钻头前部的手要均匀地将钻头在砂轮面上上下摆动。而握柄部的手却不能摆动,还要防止后柄往上翘,即钻头的尾部不能高翘于砂轮水平中心线以上,否则会使刃口磨钝,无法切削。这是最关键的一步,钻头磨得好与坏,与此有很大的关系。在磨得差不多时,要从刃口开始,往后角再轻轻蹭一下,让刃后面更光洁一些。

⒌保证刃尖对轴线,两边对称慢慢修。

一边刃口磨好后,再磨另一边刃口,必须保证刃口在钻头轴线的中间,两边刃口要对称。有经 钻头验的师傅会对着亮光察看钻尖的对称性,慢慢进行修磨。钻头切削刃的后角一般为10°-14°,角大了,切削刃太薄,钻削时振动厉害,孔口呈三边或五边形,切屑呈针状;后角小了,钻削时轴向力很大,不易切入,切削力增加,温升大,钻头发热严重,甚至无法钻削。后角角度磨的适合,锋尖对中,两刃对称,钻削时,钻头排屑轻快,无振动,孔径也不会扩大。

⒍两刃磨好后,对直径大一些的钻头还要注意磨一下钻头锋尖。

钻头两刃磨好后,两刃锋尖处会有一个平面,影响钻头的中心定位,需要在刃后面倒一下角,把刃尖部的平面尽量磨小。方法是将钻头竖起,对准砂轮的角,在刃后面的根部,对着刃尖倒一个小槽。这也是钻头定中心和切削轻快的重要一点。注意在修磨刃尖倒角时,千万不能磨到主切削刃上,这样会使主切削刃的前角偏大,直接影响钻孔。

当然,磨钻头没有一定的定式,需要在实际操作中积累经验,通过比较、观察、反复试验,定会把钻头磨得更好。

1、刃口要与砂轮面摆平。 磨非标钻头前,先要将非标钻头的主切削刃与砂轮面放置在一个水平面上,也就是说,保证刃口接触砂轮面时,整个刃都要磨到。这是非标钻头与砂轮相对位置的第一步,位置摆好再慢慢往砂轮面上靠。

2、非标钻头轴线要与砂轮面斜出60°的角度。 这个角度就是非标钻头的锋角,此时的角度不对,将直接影响非标钻头顶角的大小及主切削刃的形状和横刃斜角。这里是指非标钻头轴心线与砂轮表面之间的位置关系,取60°就行,这个角度一般比较能看得准。这里要注意非标钻头刃磨前相对的水平位置和角度位置,二者要统筹兼顾,不要为了摆平刃口而忽略了摆好度角,或为了摆好角度而忽略了摆平刃口。

3、由刃口往后磨后面。 刃口接触砂轮后,要从主切削刃往后面磨,也就是从非标钻头的刃口先开始接触砂轮,而后沿着整个后刀面缓慢往下磨。非标钻头切入时可轻轻接触砂轮,先进行较少量的刃磨,并注意观察火花的均匀性,及时调整手上压力大小,还要注意非标钻头的冷却,不能让其磨过火,造成刃口变色,而至刃口退火。发现刃口温度高时,要及时将钻头非标冷却。

4、非标钻头的刃口要上下摆动,非标钻头尾部不能起翘。 这是一个标准的非标钻头磨削动作,主切削刃在砂轮上要上下摆动,也就是握非标钻头前部的手要均匀地将非标钻头在砂轮面上上下摆动。而握柄部的手却不能摆动,还要防止后柄往上翘,即非标钻头的尾部不能高翘于砂轮水平中心线以上,否则会使刃口磨钝,无法切削。这是最关键的一步,非标钻头磨得好与坏,与此有很大的关系。在磨得差不多时,要从刃口开始,往后角再轻轻蹭一下,让刃后面更光洁一些。

5、保证刃尖对轴线,两边对称慢慢修。 一边刃口磨好后,再磨另一边刃口,必须保证刃口在非标钻头轴线的中间,两边刃口要对称。有经验的师傅会对着亮光察看钻尖的对称性,慢慢进行修磨。非标钻头切削刃的后角一般为10°-14°,后角大了,切削刃太薄,钻削时振动厉害,孔口呈三边或五边形,切屑呈针状;后角小了,钻削时轴向力很大,不易切入,切削力增加,温升大,非标钻头发热严重,甚至无法钻削。后角角度磨的适合,锋尖对中,两刃对称,钻削时,钻头排屑轻快,无振动,孔径也不会扩大。

6、两刃磨好后,对直径大一些的非标钻头还要注意磨一下非标钻头锋尖。 非标钻头两刃磨好后,两刃锋尖处会有一个平面,影响非标钻头的中心定位,需要在刃后面倒一下角,把刃尖部的平面尽量磨小。方法是将非标钻头竖起,对准砂轮的角,在刃后面的根部,对着刃尖倒一个小槽。这也是非标钻头定中心和切削轻快的重要一点。注意在修磨刃尖倒角时,千万不能磨到主切削刃上,这样会使主切削刃的前角偏大,直接影响钻孔。