作者:张晓阳,王姗姗,李萍

单位:中国有色(沈阳)冶金机械有限公司

来源:《金属加工(热加工)》杂志

多功能数控双工位淬火机床是制造厂家根据我公司产品多元化特点和对淬火机床的使用要求与我公司的技术人员共同研制和设计,最终制造出了这台多功能数控双工位淬火机床。该机床将三种专业淬火机床的功能有机的结合在一起,创新制造了一款功能齐全、操作方便、节省资源、节省占地空间、高效率的双工位表面淬火机床,它的多功能、数控一体性属国内首创。

一、淬火机床的采购理念

遵循公司搬迁升级的要求,淘汰技术落后、效率低下的旧设备,引进功能先进、数控化、数字化、生产效率高、节约成本、减轻工人劳动强度的新机床。我公司是生产制造大型回转窑、混合机等成台套的厂家,产品结构复杂,需要表面淬火的零件多种多样,而旧的淬火机床使用已有三十多年,结构的单一性、机械落后性、工人劳动强度大、生产效率低、无法满足公司产品发展的需要。

搬迁采购时,技术人员结合公司的现有产品和公司五年内发展的需要,对现有的数控机床进行了调研和总结,提出购买一款新型的淬火机床,不仅解决旧机床的短板,又能够满足所有产品的淬火条件,保证产品的内在质量、提高生产效率、减轻工人的劳动强度、降低采购成本,达到集团公司要求采购的设备国内领先,五年之内不落后。

二、我公司的产品特点及要求

新购置的淬火机床放置于公司的热处理车间,该机床的主要功能就是完成公司所有工件的表面淬火任务。这些工件具有多样化、复杂化、技术要求高的特点,对机床的功能及精度要求较高,对工人的技术要求也较高。

机床需要实现所有产品范围的全覆盖,必须满足这些典型零件的主要参数,主要的零部件类别如下:直齿轮、斜齿轮、一心伞齿轮、齿轮轴、齿圈、轴类、轮类及导轨、齿条、大型回转类零件、车轮及套类零件等。其中典型零件为齿轮、齿轮轴、轴、轮、直线导轨,具体参数要求见附表。

典型零件主要参数表

参数要求 |

齿轮 |

齿轮轴 |

轴 |

轮 |

直线导轨 |

重量/kg |

0~15000 |

0~6000 |

0~2000 |

0~2000 |

0~1000 |

直径/mm |

300~5000 |

0~800 |

30~400 |

400~700 |

— |

模数 |

8~50 |

8~50 |

— |

— |

— |

分度角(°) |

5~35 |

8~35 |

— |

— |

— |

长度/mm |

0~1200 |

0~3000 |

0~3000 |

0~1500 |

0~4000 |

齿长/mm |

0~1200 |

0~1000 |

— |

— |

— |

三、多功能数控双工位淬火机床的特点

这台多功能数控双工位淬火机床(见图1),主要针对机床的数控系统、主体机械结构、电气控制系统、淬火冷却循环系统这4大部分进行了改革。主体机械结构包括龙门大工位和立式小工位;电控系统采用世界上较为领先的数控系统,包括CNC西门子840DSL数控系统、S120伺服驱动系统、 ZTTP500kW全数字控制的IGBT中频电源、西门子840DSL人机界面。配套的淬火冷却循环系统具有冷却和加热淬火介质的功能,具有压力调节、压力显示、温度控制、温度显示等功能,为实现冷却介质的精确控制提供了强大的硬件支持。

图 1

多功能数控双工位淬火机床比普通淬火机床有以下三方面的特点:

1.多功能双工位

该设备采用“龙门+立式”的双工位结构,实现了一个机床达到多种功能的要求。市面上的普通淬火机床只是单一龙门式或者单一立式,而本淬火机床却将两种机床有机的结合在一起。每个工位都有一个变压器,虽然两个工位不能同时使用,但一个机床拥有两个变压器却是国内领先。

多功能双工位的设计有以下两个特点:特点一,大工位可对齿轮类、齿圈类、齿条、大型回转类、直线导轨等类型的工件进行淬火;特点二,小工位可对轴类、轮类、车轮、套类等工件进行淬火,尤其对直径范围在700 mm内、高度范围在3500mm以内的轴类表面淬火实现一次表淬无软带。采用双工位共享一个加热电源,通过PLC控制实现交替加热,每个淬火工位参数可单独调整,具有连续淬火的功能。

2.先进的数控系统

数控系统采用德国SIEMENS CNC数控系统,此系统具有定位精确,可靠性高,操作简单等特点。它主要由如下几部分组成:操作面板、控制面板、伺服电机驱动器(SIMODRIVE S120)、逻辑控制单元。

(1)通过编制数控程序,可以对淬火过程中的各项相关参数进行调整,包括回转工作台的旋转速度、变压器的6向动作、加热功率、淬火喷液的大小等。

(2)淬火程序编写也非常方便,采用西门子840DSL数控系统,具备程序输入、控制和监测机床、冷却系统以及淬火电源状态的功能。允许操作者通过人机界面填入零件几何参数和工艺数据,系统自动生成执行程序进行淬火处理,实现工艺自动控制,工艺储存和再现功能。大工位的旋转速度以及电源输出功率可以在一个程序中的不同的程序段中设置,以满足某些零件淬火对不同的旋转速度和加热功率的要求。也可以通过编程实现不同的淬火方式,如连续淬火、同时淬火、分段连续淬火、分段同时淬火、反转喷液等。

(3)为了确保淬火程序编写正确,数控系统设置了程序复查功能,在工件淬火之前检查淬火程序是否正确,如果程序编制错误,机床将无法执行任何一步动作。例如,某个程序只设置了加热启动,在淬火结束后,没有停止加热,系统会拒绝淬火,并给出错误提示。错误检查还包括变压器运行位置和速度超限检查、工件旋转速度超限检查、电源电压输出超限检查、定时时间超限检查、程序起始与结束检查以及喷液启动与停止检查等。

(4)数控系统能实现自动和手动两种功能,通过电动手脉可以手动进行各运动轴的任意运动控制和各开关量的按扭控制,自动过程可以进行整个工艺过程的动作执行以及水电气淬火等开关量的控制。

3.数控机床精度高,淬火质量稳定

普通淬火机床主要靠操作者手动调节变压器的感应器与工件之间的距离来使淬火表面硬度达到要求,由于手工调节,每个人的控制不同,造成一批工件淬火后的质量难以达到同样的标准,而且淬火接头的部位如果控制不好还会发生淬裂的现象。多功能数控淬火机床实现了机械数控化以后,变压器靠数控机械传动,按照指定程序做规定动作,稳定性好。机床的旋转以及感应器的移动也依靠程序来控制,精确的控制淬火接头的位置,使工件不易淬裂,提高了淬火工件效率,保证了淬火同批量工件和同型号尺寸的质量。

以前的淬火机床没有回转台,依靠单独制作的减速机构以及槽钢焊接的支撑架作为回转台,这套机构在运转过程中会发生间歇性停顿的状况,造成淬火工件在淬火过程中硬度不均的质量差别。多功能数控淬火机床的大工位采用大小齿轮咬合结构,不仅运行十分平稳,而且可以精确的提供工件所需的旋转速度,最小速度可达到200mm/min,最大速度可达到4800mm/min,完全满足公司所有回转类工件的旋转速度,确保所有工件的表淬质量,提高了生产效率,降低了工人的劳动强度,缩短工件周转周期,扩大了表淬的能力。

四、节约成本和能源

1.节约采购资金

如果没有这款多功能数控双工位淬火机床,要实现公司所有产品的表面淬火,则需要采购三种(立式自动分齿、大型回转、直线型)不同功能的专业淬火机床,才能达到要求。而制造厂家根据我们的采购理念,制作出这款新型的淬火机床,只需辅助一些工装治具,就完全可以实现这三种功能。节省了大量采购设备资金的投入,为公司降低了搬迁成本。

2.高效节能的电源冷却系统和淬火液冷却系统

冷却系统包含电源冷却和淬火液冷却两部分。该系统具有高效的冷却能力,保证电源和淬火冷却介质连续工作8h且淬火冷却介质的温度不超过40℃。冷却电源部分采用风冷冷却机组,铜排管具有足够大的换热面积,冷却量达到50m³/h。淬火液循环冷却系统较为复杂,回转工作台下方设计一个集液槽,用来收集淬火后的冷却液,通过不锈钢管道将其送回至地坑内的积液坑内,再通过过滤系统以及水泵将淬火液抽回到介质存放箱内。淬火介质箱配置2套,每套的体积为2m³,淬火冷却介质回收到积液箱中,能自动循环,箱内介质通过压缩机制冷机组冷却,冷却能力达到使用要求。淬火冷却介质积液槽配置电加热管和不锈钢板式换热器,具有加热和冷却系统,并具有压力显示、压力调节、温度显示、温度控制的功能。

3.提高电源利用率

双工位结构的设计,只提供了一套电源,两个工位可以轮换使用,虽不能同时使用,但这却有效的提高了电源的利用率,达到了降低成本的目的。高效的电源冷却系统也为机床双工位的连续作业提供坚实的保障。

4.节省占地面积

机床双工位的设计,节约了至少一倍的面积。两个工位利用同一个电源,同一个介质存放箱,同一套过滤系统。

5.自动调整变形功能

配置位移传感器,使感应器可前后左右浮动,在直线导轨类平面淬火时,对好位置后,系统自动将相应的上下移动的Z伺服轴解开,让其与位移传感器闭环,感应器可前后浮动,前后跟踪由机械靠模实现,感应圈具备双向跟踪功能,保证感应器与工件淬火间隙的一致性。

6.节省人力

普通淬火机床至少需要4人进行操作,1人操作电控按钮、1人控制淬火液的开关与流量、1人在淬火工位前控制感应器与工件的间隙、1人辅助主操作者。采用多功能数控淬火机床后,以上4个人负责的工作都可以编入数控程序,在程序编制好后,机床的每个动作都按照设定好的步骤执行,这时只需1名操作者在旁边看着机床,避免在运行中出现意外情况即可,不仅节省了人力,而且大大降低了工人的劳动强度。

7.高效率

齿轮以及齿轮轴的表面淬火都要用专业的埋油或立式淬火机床来进行,冷却介质为淬火油。该机床具有的一套自动分齿机构,来实现齿轮在旋转的同时感应器直线横向移动。在大工位即可实现埋油淬火机床的功能,利用PAG淬火液代替油进行冷却,机床的数控功能可以实现更加精准的自动分齿功能,不仅质量稳定,而且效率比埋油淬火机床提高了2倍。将埋油淬火机床和立式淬火机床合二为一。1个机床实现2个机床的功能,大大降低了采购、生产成本,节约了占地面积,而且解决了2种机床存在的不足之处,提高了表面淬火工件的效率,缩短了工件的生产周期。

五、应用举例

多功能数控双工位淬火机床采用龙门+立式结构,充分满足单件小批量的轴类、齿轮类等生产要求,在确保产品力学性能可靠性的前提下,优化了机床的机械结构、电器配置,做到操作简便、工艺参数保留及重复利用、维修方便等。

图2为龙门大工位对齿板进行淬火,齿板不需旋转,只需将仿型感应器从下向上移动对齿板进行表面淬火,对一批同型号齿板,只要位置间隙找好,输入工艺参数,就可获得同样硬度均匀的表面淬火质量。

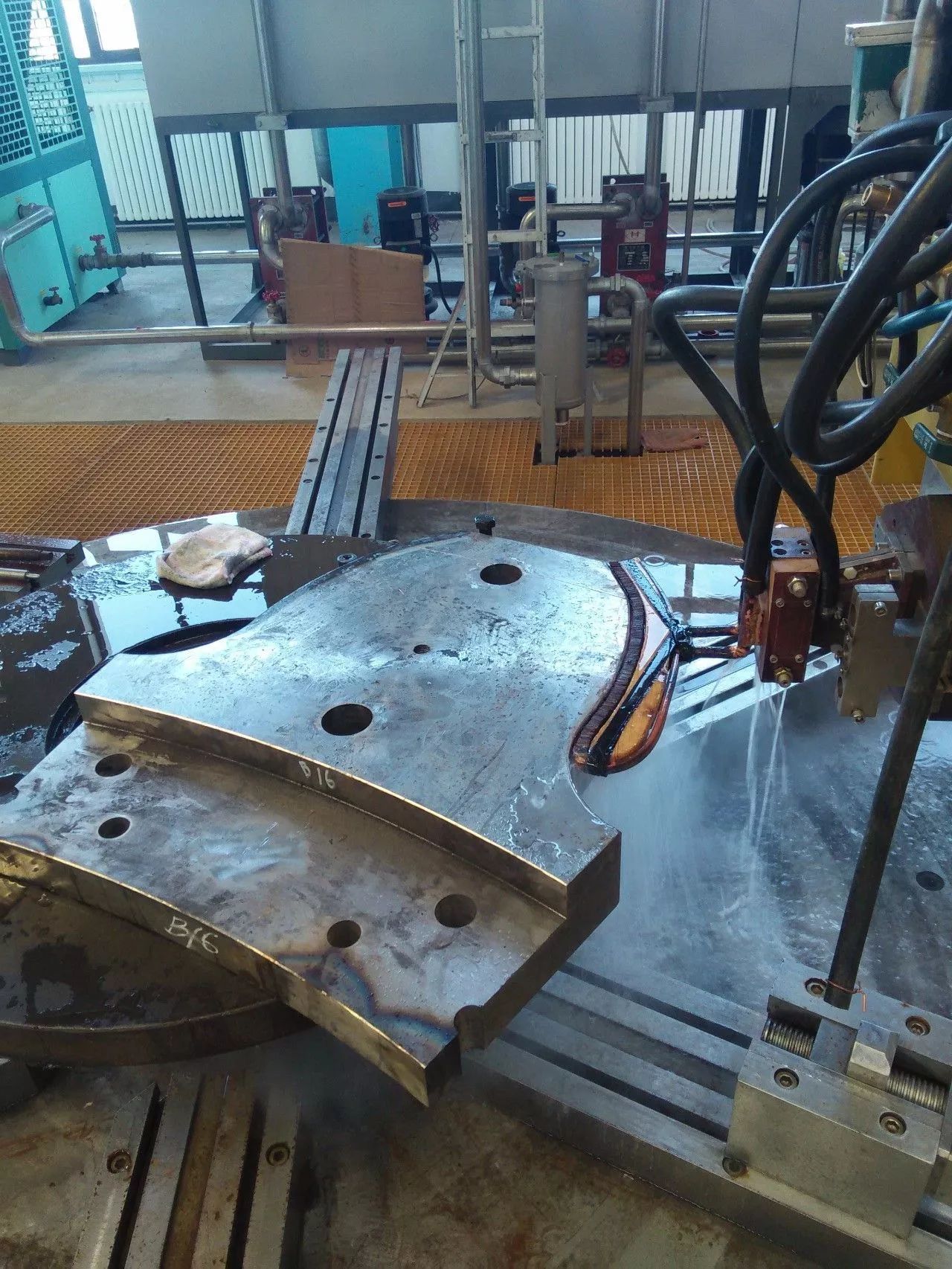

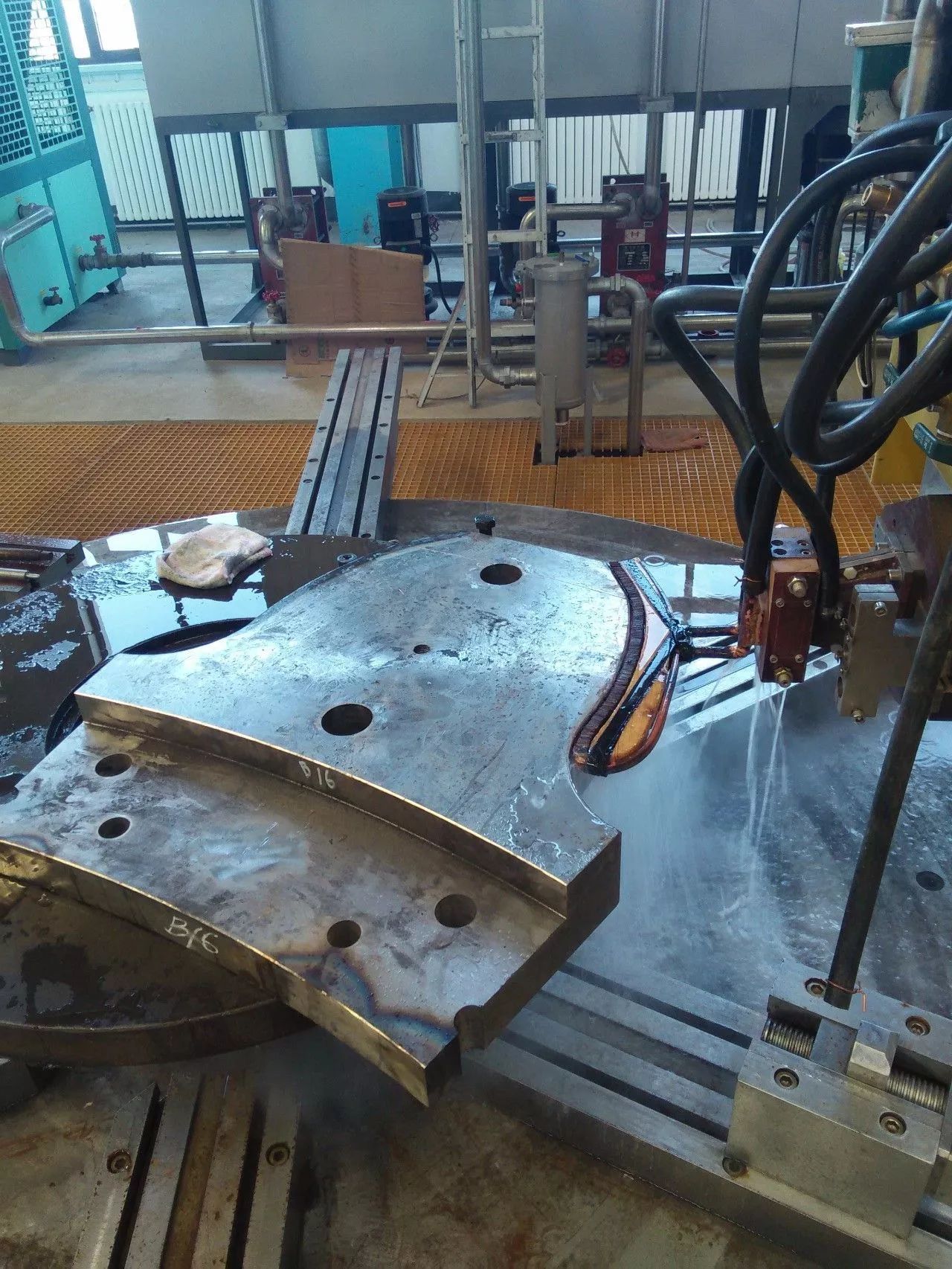

图3是对顶盖的上表面进行表面淬火,工件固定在转盘上匀速旋转,感应器保持位置不动,实现沿圆周进行表面淬火,同一批量的工件一次找正就可完成。

图2 齿板表面淬火

图3 顶盖表面淬火

图4是对斜齿轮进行表面淬火的图片,在齿轮旋转的同时实现自动分齿,感应器自下而上移动进行淬火,同样模数、同样齿数、直径相同的齿轮,工艺参数输入后,可保证齿面的硬度、质量稳定,可以消除人为手动的不良因素。

图4 斜齿轮表面淬火

六、结语

多功能数控双工位淬火机床的采购,是我公司成立70多年以来,热处理设备数控化的一个代表性的设备,它也是当前国内表面淬火最先进的设备。它的购进给我公司的现生产和五年之内的产品开发都带来了生产基础和效益。

多功能数控双工位淬火机床由先进的数控系统、优化的机械结构、智能的电气控制系统以及实用的淬火冷却循环系统这4大部分的组成,结构紧凑、占地面积小、根据工件的形状易编制程序,便于保留、操作方便、生产效率高、工人劳动强度低、表面淬火质量稳定、减少了工件淬火裂纹的产生及人为因素对产品质量的影响,是国内中小型企业发展引进的首选设备。

暴点↓↓阅读原文↙

淬火机床控制系统的技术改造

淬火机床控制系统的技术改造

多感应器淬火机床中M指令的正确使用

多感应器淬火机床中M指令的正确使用