导流洞混凝土堵头施工工法适用范围

《导流洞混凝土堵头施工工法》适用于各种导流洞封堵混凝土工程及类似于封堵混凝土施工项目。

导流洞混凝土堵头施工工法工艺原理

《导流洞混凝土堵头施工工法》的工艺原理叙述如下:

针对导流洞封堵混凝土工程施工特点,如工程量大、工期紧、任务重,且施工质量要求高等,因此,如何控制混凝土施工的工序连接、分层、温度、收缩、止水等是关键问题。根据施工进度及设计要求,下闸后及时进行洞内排水,合理的分段、分块进行仓号准备,原衬砌混凝土面凿毛处理、锚杆施工、钢筋安装、蛇形冷却管、GBW止水条安装、模板组立等工序施工;采用低水化热、外掺MgO补偿收缩型混凝土进行浇筑,合理的入仓方式,有效的解决了封堵混凝土施工中温度、收缩控制的难题;拆模后及时进行洒水养护和通水冷却,有效控制混凝土的温度;最后进行回填灌浆施工。

导流洞混凝土堵头施工工法施工工艺

《导流洞混凝土堵头施工工法》的施工工艺流程及操作要点叙述如下:

施工工艺流程见图1。

一、施工组织设计

根据设计图纸文件要求,编制导流洞封堵施工组织设计,按施工组织要求,做好施工前的各项工作准备,主要是混凝土配合比设计、设备、材料、人员等准备到位。

二、洞内排水

导流洞进口闸门下闸,导流洞出口采用填筑围堰挡水(P=10%).围堰高程根据当年长期水情预报确定,对堵头段上游的渗水采取堵排方法∶在堵头段上游2.0米的地方修筑黏土心墙黏土麻袋围堰,前期通过抽排方式,在小围堰内布置2台水泵时行抽排。后期当混凝土浇筑到廊道时,撤掉水泵,上游的渗水通过在堵头段预埋钢管引至廊道内排至堵头下游侧,钢管的大小根据上游来水量决定。排水钢管结构为∶将钢管进水口打磨光滑,端头上安一带螺杆的活塞。在排水期,活塞由螺杆控制,活塞不封闭排水口(图2)。

三、原导流洞衬砌混凝土面处理

在堵头段集水排干后,对原导流洞衬砌混凝土面凿毛处理。先底板后边顶拱,底板直接进行人工凿毛,边顶拱采用搭设钢管脚手架,人工进行凿毛,凿毛深度1.5厘米。

四、测量放线

根据设计图纸及施工组织设计,对分段、分层、止水、锚杆、钢筋、模板、灌浆廊道进行准确放线,确定位置,并采用红油漆标示于原衬砌混凝土面上。

五、混凝土浇筑分段分层

1.分段∶导流洞封堵分成三段进行浇筑,上游段为堵头段灌浆廊道以上部分,长10米,下游段为堵头段平直部分,中间段根据长度定为一段(图3);

2.分层∶浇筑分层按设计要求,基础约束层浇筑厚度为1.5米,灌浆廊道两侧浇筑层厚度为3米,其余部位不超过2米。分层浇筑见图4。

六、锚杆施工堵头段锚杆布置型式为梅花形全断面布设;先搭设满堂脚手架,测量放点。采用手风钻钻孔,边墙锚杆采用注浆机注浆,砂浆配合比为水泥∶砂∶水=1∶1.2∶0.44。顶拱锚杆采用快硬性水泥卷锚杆(药卷直径一般小于孔径4~6毫米),人工安装锚杆。

七、钢筋安装

堵头段上游段(长10米)布置双层钢筋,根据设计图纸,在钢筋加工厂进行钢筋加工,运至工作面进行安装,安装中必须保证其规格、数量、间距、接头质量、保护层厚度等设计和规范要求。

八、冷却水管安装

浇筑混凝土之前,在每层混凝土中间预埋ф25蛇形冷却管(镀锌钢管),灌浆廊道部位冷却管按间距1.0米布置(具体见图5),除灌浆廊道部位外其他部位冷却水管按间距1.4米布置(具体见图6),铺设层数与混凝土分层相同,冷却水管的进、出口端直接与灌浆廊道外供水管连接。

九、施工缝处理及止水安装

1.分段施工缝

根据设计图纸,分段间留施工缝,缝面采用人工凿毛,凿毛深度1.5厘米,在距分块边缘50厘米处布置GBW止水条,止水条规格为30毫米×20毫米,环行布置,止水条搭接长度为5厘米,同时在第一段与第二段间分缝垂直面上布置插筋,梅花形布置ф25@100×100厘米,L=200厘米,各伸入缝两侧混凝土中100厘米。

2.层间施工缝

用人工进行凿毛,高压水进行冲洗,凿毛深度1.5厘米。

3.堵头段上下游距分缝位置75厘米处分别设置一道GBW止水条,止水条规格为30毫米×20毫米,环行布置,技术指标应满足设计要求。施工时先用人工将原混凝土面清洗干净,待贴面干燥后再用人工贴上,止水条搭接长度为5厘米。

十、模板制作及安装

模板种类有两种;半悬臂模板、廊道顶拱模板,采用P3015钢模板和P1015钢模板组合而成(具体见图7、图8)。

1.半悬臂模板

半悬臂模板用于每段混凝土浇筑上下端施工缝及灌浆廊边墙部位。其纵横向围楞均用ф48毫米钢管焊接而成,两钢管间净距为16毫米,以便于拉筋加固(图7)。

2.灌浆廊道顶拱模板

廊道顶拱半径150厘米,顶拱模板骨架用ф48钢管按设计要求冷弯成半圆,弦杆用ф28钢筋制成,安装时每榀间距75厘米布置,先加固好拱架,然后再在其上拼装P1015钢模板(图8)。

十一、混凝土浇筑施工

1.混凝土配合比设计

混凝土采用低水化热、补偿收缩混凝土,设计技术指标为:C25、W12、F100。优化配合比,采用中低热水泥,掺加粉煤灰、外加剂,减少水泥用量,降低水化热,同时,外掺MgO达到微膨胀效果。为确保混凝土的耐久性,保证混凝土浇筑的和易性,含气量要求控制在4%~6%范围内,混凝土仓面最大坍落度控制在12~16厘米范围内。

2.混凝土拌合及运输

混凝土拌合采用拌合楼拌制,拌合楼称料、拌合均由电脑自动控制。拌合系统的主要设备有;HL90-2Q1500型拌合楼一座,自动配料间一座,压风送灰系统一套,水泥、粉煤灰贮罐共2个。

水平运输采用6立方米混凝土搅拌运输车,从拌合楼到浇筑地点;垂直运输采用混凝土泵运输,运输能力根据现场而定。

3.混凝土浇筑

1)入仓方式

由于导流洞上游已经封堵,混凝土料只能从下游工作面泵送入仓。现场布置两台混凝土泵车,分别负责块号左右两侧的进料,保证混凝土浇筑每层均匀上升。

2)铺料方法

采用两种∶平铺法和台阶法。

①平铺法

在仓号位面积不大的部位,可采用平铺法铺料。卸料时,两侧应均匀上升,其两侧高差不超过铺料层厚50厘米,一般铺料层厚采用25~50厘米。

②台阶法

在仓号面积较大的部位,可采用台阶法铺料。台阶法混凝土浇筑程序从块体短边一端向另一端铺料,边前进、边加高,逐步向前推进并形成台阶,直至浇完整仓。其浇筑程序见图9。

3)平仓

平仓均采用人工平仓配合设备进行,但在靠近止水、模板和钢筋较密的部位用人工平仓,使骨料分布均匀。

4)振捣

根据施工规范规定,平仓后及时进行混凝土振捣,从上游向下游振捣,时间以混凝土不再显著下沉、不出现气泡、开始泛浆为准。

5)混凝土铺料间隔时间

混凝土铺料间隔时间均应符合规范要求。《水工混凝土施工规范》规定,用振捣器振捣30秒,振捣棒周围10厘米内仍能泛浆且不留孔洞、混凝土还能重塑时,仍可继续浇筑混凝土。否则,作为"冷缝"按施工缝处理后继续浇筑。

十二、拆模及洒水养护

混凝土拆模后及时采用人工洒水养护,保持混凝土面湿润为标准。水平施工缝养护至下一层浇筑止,其余部位养护时间不少于21天。

十三、通水冷却

混凝土内部采用养护散热。初期冷却水采用水库内的普通水,混凝土浇筑时管内水流速控制在0.6米/秒左右,每天改变通水方向一次,使混凝土内能均匀降温,保证冷却水与混凝土内部温差不超过25℃,混凝土日降温幅度不超过1℃,初期冷却时间通过计算确定,一般为10~15天,后期冷却在混凝十内部温升稳定后进行,考虑先用天然水冷却,若达不到灌浆温度要求时,再考虑采用冰水冷却,拟配备1台制冷机,供冷却水能力为7立方米/小时。直到混凝土降温至设计要求的灌浆温度为止。混凝土内部温度测定,可采用冷却水管闷水测温的方法测定。

十四、排水管封堵

在堵头混凝土接触灌浆完毕,拉紧螺杆,活塞将进水口封闭,然后从出水口向排水管内灌微膨胀砂浆以封闭密实,并将出水口用钢板焊接严密。

十五、冷却水管封堵

冷却结束后通过灌水泥砂浆封堵冷却水管。

十六、回填灌浆施工

1.施工工艺流程

施工准备工作→灌浆管埋设→灌浆管检査→I序孔灌浆→待凝48小时以上→II序孔灌浆→待凝7天以后、灌浆质量检查。

2.施工准备工作

在堵头段外附近用钢管脚手架就近搭设临时制浆平台,采用集中制浆、长距离输浆工艺对施工现场进行供浆。

3.灌浆管埋设

根据施工图纸把回填灌浆孔位布置好,孔位偏差控制在20厘米以内,用红油漆标注孔位之后。进行预埋施工,为了避免管路堵塞,预埋管在两端绑扎塑料薄膜。用ф11/2"钢管作为进浆管,排气管进浆管埋法一致,采用ф3/4”管,事先用电钻在老混凝土上钻孔深入衬砌5厘米,钢管出浆口加工成45°斜向插入孔内。埋设深度将根据混凝土浇筑分层分块穿插进行,采用接头进行对接。

一期布置:主要是堵头段及加衬段回填灌浆施工,用ф11/2"钢管作为进浆管,排气管进浆管埋法一致,采用ф3/4"管,事先用电钻在老混凝土上钻孔深入衬砌5厘米,钢管出浆口加工成45°斜向插入孔内。埋设深度将根据混凝土浇筑分层分块穿插进行,采用结头进行对接。

二期布置:主要是灌浆廊道回填灌浆施工,用ф11/2”钢管作为进浆管,间隔5米,用ф3/4"管接出作为灌浆岔管,灌浆岔管位置事先用电钻在老混凝土上钻孔深入衬砌5厘米,岔管出浆口加工成45°斜向插入孔内。灌浆主管可固定在浇筑前埋设的锚杆上。排气管与进浆管埋法一致,采用ф3/4"管,位置比进浆管高。

4.灌浆施工

衬砌混凝土达70%设计强度后,开始进行灌浆。

1)孔位检査和钻孔

预埋管在灌浆前进行检查,发现堵塞,采用岩石电钻进行钻孔。孔径不小于38毫米,孔深穿过混凝土进入衬砌5毫米。

2)灌浆

①灌浆方法:采用纯压式灌浆法。

②灌浆材料:水泥采用PO.42.5普通硅酸盐水泥;灌浆用砂应为质地坚硬清洁的天然砂或人工砂,不得含泥团和有机物,粒径不大于2.5毫米,细度模数不大于2.0。灌浆使用的水泥必须符合规定的质量标准。

③灌浆次序:施工按两个次序进行,先灌I序孔,拱座2根进浆管,后灌II序孔,顶拱进浆管,直至结束。

④浆液水灰比:根据施工实际情况I序孔可灌注水灰尘比0.6(或0.5)的水泥浆,II序孔可灌注1和0.6(或0.5)两个比级的水泥浆。空隙大的部位应灌注水泥砂浆或高流态混凝土,水泥砂浆的掺量不大于水泥重量的200%。

⑤灌浆压力:采用0.3-0.5兆帕。

⑥封孔:灌浆结束后,应排除钻孔内积水和污物,采用浓浆将全孔封堵密实和抹平,露出衬砌混凝土表面的管应割除。

3)灌浆质量检查

①回填灌浆质量检査应在该部位灌浆结束3天后进行。灌浆结束后,承包人应将灌浆记录和有关资料提交监理人,以便确定检查孔孔位,检查孔应布置在顶拱中心线脱空较大、串浆孔集中及灌浆情况异常的部位,孔深穿透衬砌深入老混凝土5毫米。每10~15米布置1个检查孔,异常部位可适当增加。

②采用钻孔注浆法进行回填灌浆质量检查,应向孔内注入水灰比为2:1的浆液,在规定压力下,初始10分钟内注入量不超过10升,即为合格。

③检查孔钻孔注浆结束后,应采用水泥砂浆将钻孔封填密实,并浆孔口压抹平整。

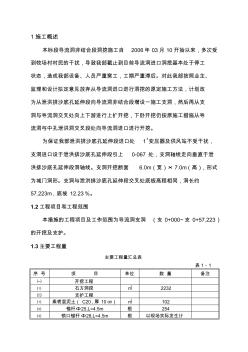

主要劳动力配置见表1。

表1 主要劳动力组织配置表

| 序号 |

工种 |

人数 |

序号 |

工种 |

人数 |

| 1 |

木工 |

20 |

9 |

电工 |

6 |

| 2 |

钢筋工 |

10 |

10 |

普工 |

57 |

| 3 |

电焊工 |

5 |

11 |

装载机工 |

1 |

| 4 |

清洗凿毛工 |

100 |

12 |

机修工 |

2 |

| 5 |

钻孔工 |

21 |

13 |

现场值班调度 |

3 |

| 6 |

制、注浆工 |

9 |

14 |

现场质检技术员 |

5 |

| 7 |

混凝土泵运转工 |

8 |

15 |

测量员 |

3 |

| 8 |

混凝土罐车司机 |

10 |

16 |

管理人员 |

20 |

| 合计 |

╱ |

╱ |

╱ |

280 |

参考资料:

导流洞支洞施工措施

导流洞支洞施工措施