大型铸件文献

大型铸件多包浇注工艺

大型铸件多包浇注工艺

大型铸件多包浇注工艺

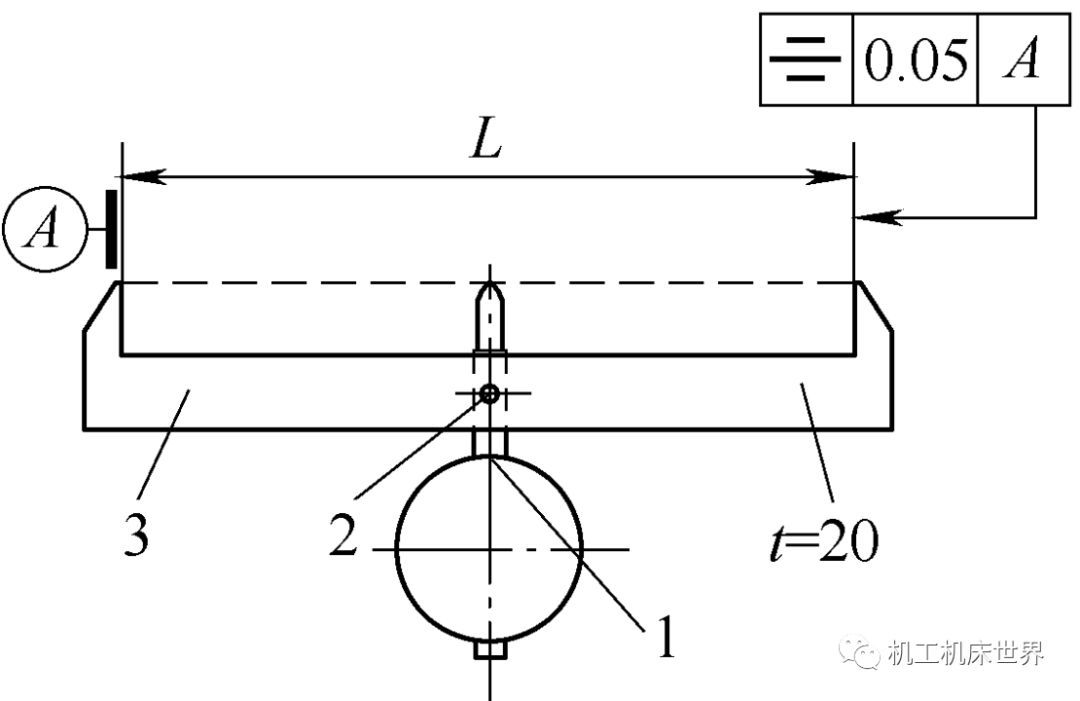

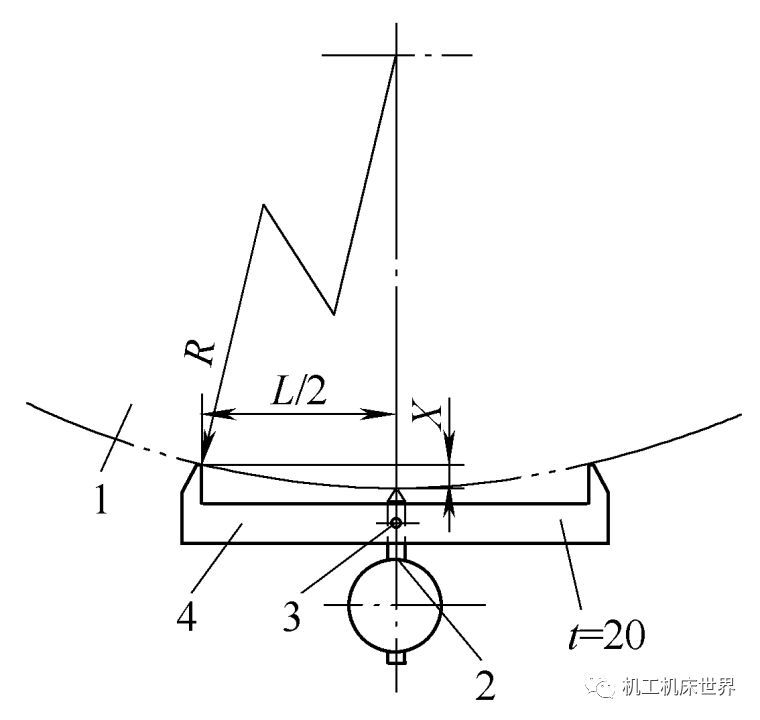

根据铸件结构设计了浇冒口系统。采用7炉同时熔炼、双漏包铁水从两端浇注的工艺,解决了铸造车间不能独立铸造大型铸件的难题。通过生产实践,取得了良好的效果,所浇铸件的金相组织和力学性能满足技术要求。

大型铸件工作台底座的结构分析和优化设计

大型铸件工作台底座的结构分析和优化设计

大型铸件工作台底座的结构分析和优化设计

针对YK31350型插齿机工作台底座在使用过程中由于应力分布不均而导致断裂的问题,运用软件Inventer对此工作台底座进行三维建模,通过ANSYS-workbench有限元软件进行结构分析,经过建模导入、结构分析、约束分析、载荷分析后,得到此工作台底座的应力分布图和结构变形图.分析此工作台底座各处的应力和结果,进行优化设计,并通过重复多次的优化设计获得优化后的工作台底座结构.此分析方法可用于零部件的优化设计.