电厂点检内容文献

电气点检标准(电厂)

电气点检标准(电厂)

电气点检标准(电厂)

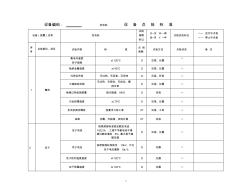

1 设备编码: 发电机 设 备 点 检 标 准 设备(装置)名称 发电机 点检 周期 标记 D–天 W–周 M–月 Y –年 点检状态标记 ○— 运行中点检 △— 停止中点检 序 号 点检部位、项目 点检内容 标 准 点 检 周期 点检方法 点检状态 备 注 1 整体 集电环温度 转子刷架 ≤120℃ D 目视、仪器 ○ 轴承金属温度 ≤ 90℃ D 目视、仪器 ○ 外壳及声音 无过热、无异音、无异味 D 目视、听音 ○ 大轴接地电刷 无过热、无损伤、无松动、磨 损正常 D 目视、仪器 ○ 绝缘过热检测装置 指示数值 100% D 目视 ○ 引出线罩温度 ≤ 70℃ D 目视、仪器 ○ 发电机固定螺栓 按要求力矩上紧 2Y 目视、工具 △ 油漆 完整、无脱落,否则补刷 2Y 目视 △ 2 定子 定子电流 按照规程标准规定额定电流 14221A ,三相不平衡电流不得 超过额定值的

某电厂汽机点检标准

某电厂汽机点检标准

某电厂汽机点检标准

设 备 点 检 标 准 有限公司 1 KKS 编码 10LAC30AP100KP02 20LAC30AP100KP02 设备 名称 电动给水泵 状态 标记 〇 运转中点检 △ 停止中点检 日期 代码 年 Y 月 M 周 W 日 D 班 C 点检 类型 日检 R 专检 Z 精检 J 序号 点检部位 点检内容 点 检 标 准 点检类型 点检周期 点 检 方 法 点检 状态 责任 部门日 检 专 检 精 检 日 检 专检 精检 日检 专检 精检 1 径向轴承 温度 ≤75℃ Z 1D 测温仪 〇 汽机点检 振动 ≤0.04mm Z 1D 测振仪 〇 汽机点检 2 推力轴承 温度 ≤80℃ Z 1D 测温仪 〇 汽机点检 振动 ≤0.04mm Z 1D 测振仪 〇 汽机点检 3 润滑油压 压力 ≥0.15MPa R 1D 目视 〇 汽机点检 4 泵体 进水压力 1.32MP