电工用高强度和高伸长率铝包钢线文献

铝包钢线标准

铝包钢线标准

铝包钢线标准

Q/QDL026―2006 1 ******* 企业标准 Q/QDL 026—2006 电工用铝包钢线 ******* 发布 ******* 实施 ********** 发 布 Q/QDL026―2006 2 电工用铝包钢线 1 范围 本标准规定了电工用铝包钢线的分类、 型号、技术要求、 试验方法、 检验规则、 标志、包装、运输、 贮存。 本标准适用于绞合前的, 不同电气性能和机械性能的电工用圆形硬拉裸铝包钢线和铝绞线的加强芯 及所有铝包钢绞线的电工用铝包钢线(以下简称铝包钢线) 。 本标准不适用于再拉制线。 2 规范性引用文件 下列文件中的条款通过本标准的引用而成为本标准的条款。 凡是注日期的引用文件, 其随后所有的 修改单(不包括勘误的内容)或修订版均不适用于本标准,然而, 鼓励根据本标准达成协议的

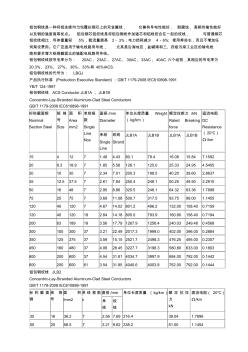

铝包钢线参数

铝包钢线参数

铝包钢线参数

铝包钢线是一种将铝连续均匀包覆在钢芯上的双金属线, 它兼有导电性能好, 耐腐蚀,高频传输性能好 以及钢的强度高等优点。 铝包钢芯铝绞线是将铝包钢线作加强芯和铝线绞合在一起的绞线, 与普通钢芯 铝绞线相比,导体重量轻 5%,载流量提高 2- 3%;电力损耗减少 4-6%; 使用寿命长,而且不增加任 何架设费用。它广泛适用于输电线路用导线, 尤其是沿海地区,盐碱滩和三、四级污染工业区的输电线 路和要求增大铝钢截面比的输配电线路用导线。 铝包钢绞线按导电率分为: 20AC、23AC、27AC、 30AC、33AC、40AC 六个组别,其相应的导电率为 20.3%、23%、 27%、30%、33%和 40%IACS. 铝包钢绞线的代号为: LBGJ 产品执行标准 (Production Executive Standard) :GB/T 1179-2008 IEC610898-1991 YB