目前,钢轨钢的主要质量问题有二:一是在外观质量方面,钢轨几何尺寸公差大,轧痕、划伤、裂痕等表面缺陷多;二是内在质量方面,存在夹杂、偏析等冶金缺陷。这些缺陷成为钢轨钢损伤的主要诱因。

钢轨强度及轧制质量

(1)磨耗与塑性变形问题突出

铁路曲线段上钢轨侧磨问题突出。在石太线曲率半径R =300 ~ 400 m 的曲线段上,最短的7~ 8 个月就磨耗到限;在津浦线R =500 ~ 600 m的曲线上,一年半左右钢轨就要调边使用,这远低于线路的大修周期。在直线段上,由于轮轨接触应力达到或接近钢轨的屈服极限强度,有的新轨上道3 ~ 6 个月左右轨头就过早地出现飞边。

(2)剥离掉块

由于轮轨接触疲劳作用,产生疲劳层,从而引起剥离掉块。主要出现在淬火轨上。随着铁路运量和轴重的增加,钢轨剥离伤快问题也日益突出。

产生钢轨剥离掉块主要是由于钢轨材质不纯、淬火工艺不当、轨底坡设置及涂油工艺不当等因素引起的。广州、北京等铁路局采取加楔形胶垫调整轨底坡、间断涂油让较轻剥离部位磨掉等措施来防止剥离掉块的发生,取得了较好效果。

(3)波浪磨耗

波浪磨耗是指钢轨踏面在全长出现周期性高低不平的波状磨耗,而轨头下颚和整个断面仍保持平直。波浪磨耗在石太线、丰沙线、大秦线等运煤专线上问题比较突出,在广深准高速线路上,也开始出现,并且表现较为严重。

影响波浪磨耗(简称波磨)的因素较多,第一类因素影响波磨的形成,即决定轮对粘滑振动是否出现;第二类影响波磨的发展,即加剧或减缓粘滑的振动强度、加强或减弱不均匀磨损的累加效应。一般来讲,许多在波磨形成过程中起作用的因素,对波磨的发展也有决定性影响。有些因素虽影响波磨发展速率,但并不决定波磨是否形成,控制这些因素也可有效减缓波磨。

预防波磨的关键,一是消除曲线地段轮对的粘滑振动;二是消除由粘滑振动引起的钢轨不均匀磨损的累加效应。

为了减缓波磨,常采用如下措施:

①减小轨道不平顺。减小轨道不平顺对减缓波磨及其他轮轨病害均十分有利。减小轨道不平顺可减少粘滑振动的发生的概率及钢轨不均匀磨损的累加效应,从而有效地控制波磨发展速率。减小轨道不平顺主要是指减少诸如钢轨接头、轨面剥离、擦伤及钢轨死弯等脉冲不平顺。脉冲不平顺导致轮轨冲击,引发轮对粘滑振动,是对波磨形成和发展影响最大的轨道不平顺。计算表明,在完全平顺的轨道上,货车在半径600 m 以上的曲线地段几乎不会发生轮对粘滑振动,但因接头不平顺的作用,在半径2 000 m 的曲线上也可能发生轮对粘滑振动。多数波磨从接头附近始发的现象说明了这一点。

②加大轨道弹性、提高轨道阻尼。轨道增弹减振对减少轮轨其他病害也是有利的。增加轨道弹性可有效地减小轮对粘滑振动发生的概率;而提高轨道阻尼则可明显降低波磨的发展速率。

③适当降低曲线地段外轨超高。过超高加大轮对粘滑振动,而欠超高抑制甚至消除轮对粘滑振动。车速较低且轴重较大的货车对波磨形成和发展的影响最大。因此,在主要运行货车的线路上,外轨且主要出现磨损型波磨的曲线地段铺设淬火轨,可采用尽量降低外轨超高的办法减缓波磨。

④钢轨倒换。轮对在曲线上可能发生粘滑振动从而形成波磨,但在直线上,发生粘滑振动的概率却很小,说明直线地段波磨形成和发展的条件不充分。如将曲线地段的波磨轨倒换至直线上,因粘滑振动消失,磨耗功显著降低,波磨的发展将得到明显抑制。

⑤钢轨打磨。钢轨打磨是减缓波磨最有效的措施之一。波磨一旦出现,又反过来激化和加剧轮对粘滑振动,促进波磨进一步发展,波深越大则波磨发展越快,构成恶性循环。钢轨打磨中断了这种恶性循环的发展过程,减缓了波磨发展速率。

⑥提高钢轨材质强度及耐磨性能。提高钢轨耐磨性能,是最主要的减缓措施之一。轮对粘滑振动是波磨的成因,但波磨的形成和发展却表现为钢轨不均匀磨损或不均匀塑性变形的逐步累积。能够减缓轨头磨损和塑性变形的措施就能减缓波磨,钢轨耐磨性能的提高,无疑会延缓波磨的形成与发展过程。

⑦增大轮对轴的刚度。轮对轴的刚度偏小是易于激发轮对粘滑振动的因素之一,如采用空心车轴,并增加轴径,使轴刚度提高1 倍,可有效地抑制钢轨波磨。

⑧增大一系悬挂阻尼。设置一系悬挂的机车和客车,一系无阻尼或阻尼偏小是激发轮对粘滑振动的主要因素。因此,增设或加大一系阻尼是有效减缓波磨的措施之一。也是迅速衰减轮轨冲击振动,减缓轮轨系统中其他病害的重要技术措施。

⑨控制涂油润滑。以减缓曲线外轨侧磨为目的的轮缘或轨侧涂油润滑,对减缓波磨是不利的。同时,过量涂油对减缓钢轨剥离也不利。因此,涂油润滑绝不是越勤越好。但目前对合理的涂油工工艺还缺乏深入系统的研究。

(4)核伤

起源于轨头走行面下一定深度范围处的内部疲劳裂纹,在钢轨的伤损中占有一定的比例。钢轨疲劳伤损以轨头核伤为多,它随着通过总重的增加而增多。疲劳裂纹源常由夹杂物开始,微裂纹逐渐发展为核伤且表面伤损贯通,氧化形成黑核。

因此,延长钢轨使用寿命,减少核伤的关键在于提高钢质纯净度。核伤轨的特点是:高坡及曲线地段核伤较多,曲线磨损量较少及曲线钢轨下股发生核伤较多。

横向疲劳断裂和脆性断裂

虽然占的比例非常小,但客观上存在危害极大,产生的原因:由钢轨的低倍缺陷或表面缺陷引起的横向疲劳裂纹;由马氏体引起的钢轨横向疲劳断裂;由钢轨轨颚的辗堆造成的钢轨横向疲劳断裂;由轨底存在的外伤引起钢轨横向疲劳断裂。

螺栓孔裂纹

螺栓孔裂纹占重伤钢轨的40 %以上,属疲劳伤损。由于钢轨螺栓孔部位存在冶金缺陷,其周边易产生局部应力集中,导致裂纹萌生,疲劳扩展,造成钢轨断裂。应加强螺栓孔倒棱,引进螺栓孔冷扩张技术等来防止螺栓孔裂纹的产生。

轨头踏面线纹,纵向裂纹及劈裂

所谓线纹是指在钢轨表面存在微细裂纹,属表面缺陷。这种裂纹在热轧后的钢轨上由于氧化铁皮的覆盖,在新轨上道初期有时难以发现;待使用一段时间后,经列车车轮辗压,表面氧化皮被磨掉而使线纹、裂纹暴露出来。线纹、裂纹的特征是呈现深浅不等、数量为一至多根成簇分布并沿轧制方向纵向排列。线纹的长度有0.5 ~ 18 m ,现场发现最深为7 mm ,一般在0.2 ~ 2 mm ,而且在轨头发现,轨底数量少。

产生原因主要是钢锭的皮下气泡、超深的表面气孔、浅的凹坑、钢坯表面清理过深及轨温不均或在轧制过程中出现的耳子等。若线纹、裂纹深度较浅,钢轨磨耗速度大于裂纹扩张速度时则轨头表面的线纹有可能被磨掉;若线纹、裂纹较深,有可能逐渐扩张为裂纹、剥离直至断轨 。

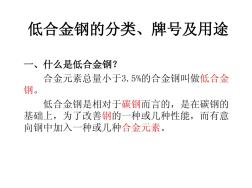

低合金钢种简介

低合金钢种简介