宇通客车集团股份有限公司

国家电动客车电控与安全工程技术研究中心副主任 李飞强

尊敬的徐部长、干院士,各位来宾,大家上午好!各位专家,我是宇通客车集团股份有限公司的李飞强,下面向大家汇报四个部分:

宇通燃料电池客车的发展现状;

氢燃料电池客车的挑战;

燃料电池的挑战;

对产业方面的几个建议。

宇通燃料电池客车的发展现状

最新的国际氢能委员会已经发布了氢能利用的重要方式,指明了清能是社会发展的重要方向,2050 年氢能将占整个能源的 18%,二氧化碳排放减排方面仅占到 20%。能源技术的发展方向是高效、清洁,发展过程是脱碳加氢,所以氢能源是燃料技术的重要发展方向。汽车技术的发展趋势是从化石燃料到新能源汽车促进节能减排,具体就是内燃机油电混合动力到纯电动再到燃料电池汽车。

宇通在新能源方面也做了很多工作,截止到 2017 年 12 月底已在国内 320 多个城市累计推广 85977 辆新能源客车,其中 2017 年宇通新能源客车销量是 24865 辆,行业内的份额继续扩大。

宇通于 2009 年开始了燃料电池客车的开发,2012 年组建了燃料电池客车专职研发团队,经过多年的努力突破了多项核心技术,完成了三代燃料电池客车的开发,取得了资质认证、公告和安装资质。

宇通已经开发了三代燃料电池客车,正在开发第四代燃料电池客车,突破了整车、集成、控制等关键技术,提高了系统的使用寿命和环境适应性,延长了续驶里程。关键技术主要包括动力系统匹配技术、氢电结构偶合安全技术以及整车节能控制技术。

我们开发完成的 8 米和 12 米燃料电池客车产品进行了完整的燃料电池客车示范验证,验证了实车道路环境下的动力性、经济性和可靠性。2016 年 12 月到现在,累计运行里程超过 35000 公里,燃料电池基本无衰减,保证了燃料电池客车的示范运行。

氢燃料电池客车的挑战

大家都知道,氢燃料电池客车在整个产业链,特别是价值链来分析是有很多挑战的,主要包括以下七个方面:电堆成本高、车载氢系统成本高、燃料系统成本高,同时导致了整车成本非常高,氢能方面就是氢气的使用成本也很高,加氢站和运营的成本也很高。这些成本大家都感觉到有很大的困难,到底能不能解决是我们要重点和大家分享的一些观点。

整车成本方面,我们重点分析的数据来源于国家节能与新能源汽车技术路线图以及我们与产业链的相关合作伙伴的调研,随着整车关键零部件的国产化和规模化,整车的成本会降低到 60 万元,就是和现在传统车的成本相当。所以我们是有信心的,从整车的角度来看,燃料电池系统的成本、车载氢的成本都会大幅度降低,最后会降低到和传统车的成本相当。

这里最重要的就是燃料电池系统。随着燃料电池的辅助系统的批量制造,实现关键零部件包括空压机、增湿器的批量化,燃料电池系统的成本可以大幅度下降。节能与新能源汽车技术路线图里面规划 2020 年是 5000 元/千瓦的成本,到 2030 年可以达到 600 元/千瓦。电堆成本主要包括催化剂、膜和双极板的成本,随着关键材料国产化和电堆体积功率的提升,电堆成本可以大幅度提升,2020 年的 1000 元/千瓦降低到 2030 年的 150 元/千瓦。

车载氢系统也是通过高度集成化和模块化设计,还有关键部件的规模化和国产化生产,到 2030 年车载氢系统的成本可以从 3000 元/公斤降低到 2030 年 1800 元/公斤。如果储存的氢气是 1 公斤的话,整个车载氢系统的成本是 1800 元/公斤。

氢气的成本也会大幅度下降。目前最低是 40 元/公斤,随着大批量规模化运氢,到 2020 年可以降低到 20 元/公斤左右,最终可以降低到 2030 年的 9 元/公斤以下,上午院士也讲到煤制氢可以达到 10 元/公斤以下的成本。加氢站的成本也非常高,并且最重要的就是关键零部件,比如氢气压缩机和加氢机,这些大部分是通过进口的,随着批量化和国产化可以大幅度降低加氢站的成本。现在一般 2 吨以上的加氢站成本可以在 1000 万元以上,2030 年可以降到 350 万元。

以上我们分析了整车的运营成本,这是三类公交车的对比,插电式混合动力、纯电动和燃料电池车的运营成本。现在来看插电式混合动力的百公里油耗是 15 升,电耗是 66 度电/百公里,氢耗是 7.5 公斤/百公里。随着氢耗、油耗和电耗的降低成本都会降低,但是降低幅度最快的是燃料电池的运营成本,最终燃料电池的运营成本是可以降低到 0.5 元/公里。其实这也是很多人有疑问的,未来如果燃料电池车大批量推广应用,它的运营成本到底能不能降到比现在纯电动的运营成本还低?经过我们和氢气的供应商整个产业链的调研是可以达到这个成本的,时间其实是可以随着技术的加快提前的。我们预估到 2030 年比节能与新能源汽车技术路线图里面的规划低,最终随着氢耗和氢气成本的降低,氢气燃料客车的运营成本肯定可以降到比纯电动还低。

按照国家新能源汽车技术路线图的规划以及国家对产业链的调研,随着关键材料和关键零部件的国产化和规模化,2030 年整车成本可以大幅度降低,整车可以降到 60 万元,运营成本可以降到 0.5 元/公里,加氢站可以降低到 330 万元,氢气成本可以降到 9 元/公斤。这个时候整个氢能燃料电池产业就会起来,燃料电池汽车就会实现大规模的推广应用。

燃料电池的挑战

综合以上分析,燃料电池主要是五个方面:整车、燃料电池系统、车载氢系统、氢能以及加氢站的主要工作。燃料电池整车肯定是经济性会逐步提升,续驶里程会大幅度提升。氢耗现在还有很大的优化空间,包括整个整车纯电动系统平台的电耗降低以及燃料电池系统效率的提高,这些都会降低整车氢耗,续驶里程也会大幅度提高,甚至可以达到 1000 公里以上,低温冷启动也会达到 -30℃ 甚至 -40℃。

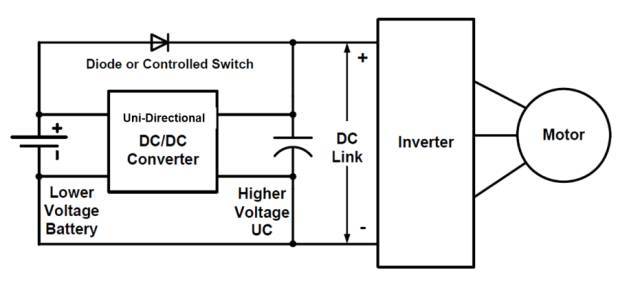

我们对比了整个燃料电池动力系统,说的就是电电混合系统,主要包括图里灰色的部分,就是氢系统、燃料电池系统加上一部分的动力电池,这部分是和纯电动的动力电池功能完全一样的。随着燃料电池效率和功率密度的增大,车载氢系统储氢密度的增加,燃料电池动力系统的能量密度将远大于纯电动的电池能量密度。随着关键零部件的国产化和规模化,电电混合系统的成本也会远低于纯电动的成本。

昨天也有讲到纯电池的能量密度正在提升,250 瓦时/公斤到 300 瓦时/公斤,但是电力系统的能量密度完全不在一个水平级上。燃料电池的能量密度现在是 205 瓦时/公斤,主要是用燃料电池的系统功率比较小,动力电池比较多,所以导致重量比较重。未来随着燃料电池功率增加动力电池功率减少,我们会大幅度提升电电混合系统的能量密度,可以从 472 瓦时/公斤到 1400 瓦时/公斤,甚至接近 2000 瓦时/公斤。丰田的能量密度基本上就在这个位置,提升也是非常容易的,动力电池提高到 300 瓦时/公斤非常困难。

现在燃料电池电电混合系统就是四个部件,合起来的成本与存储能量加上动力电池的能量除以整体的成本来看,2018 年这个成本肯定还是相对比较高的,就是每瓦时基本上是 4 ~ 5 元左右。随着关键零部件的国产化、系统的规模化,燃料电池电电混合系统的成本也会大幅度下降,最终燃料电池系统可以降低到 0.15 元/瓦时,但是动力电池的成本也在大幅度下降,最终可能从 0.1 元/瓦时降到 0.06 元/瓦时,燃料电池系统的成本降低肯定可以达到这个程度。

燃料电池系统的寿命将持续延长,额定功率和效率将持续提高。上午讲到寿命会大幅度提升,满足整车八年使用寿命的要求,也会逐步达到现在纯电动客车出口到欧洲十五年寿命的要求,额定功率也会大幅度增加,最终燃料电池系统的额定功率应该是和现在柴油车的额定功率相当。功率的提高也会带来燃料电池效率的提高,达到 60% 的效率。

车载氢系统的储氢密度和储氢压力,可靠性也会逐步提高。储氢密度现在国内在 3%左右,未来我们是用高压储氢。还有刚才讲到的液氢可以把储氢密度大幅度提升,提升达到 7% 以上。储氢压力是从 35 MPa 向 70 MPa 迈进。

我国氢气资源是非常丰富的,上午干勇院士也讲到可以因地制宜。2016 年中国氢气产量是 1850 万吨,煤制氢占到 60%,副产氢占到近 20%,其实这些副产氢可以满足 40 万辆燃料电池公交的需要。氢气的来源是非常多样的,可以因地制宜选择合适的氢气来源,也可以根据运输量选择管道运输和高压运输等不同的运输方式。

全球加氢站建设正在提速,加氢站和加油站合建的方式已经出现。目前世界上有 289 个加氢站,很多专家都已经讲到,相比 2015 年的 54 座增加了 70%。目前我国的加氢站正在非常快速地建设,现在已经建成的有 14 座。按照国家节能与新能源汽车技术路线图的规划,随着燃料电池车对氢气需求量的增加,我国的加氢站数量会逐步增加,2020 年的 100 座到 2030 年的 1000 座。

对产业方面的几个建议

1. 电堆方面。我们建议促进燃料电池电堆全产业链的发展,提高电堆寿命和降低成本。上午也有几位专家讲到电堆,重点是寿命的提升和降低电堆的成本。燃料电池系统方面也要抓关键领域、补短板环节,联合国内外优秀的厂商生产燃料电池专用零部件,提高其可靠性降低成本。

2. 氢气方面,我们联合氢能产业链相关企业,共同推进氢能产业链不断发展,降低氢气生产、存储以及运输的成本。

3. 加氢站方面,三站合一。要在国内实施加氢站、加油站和加气站的合建,解决城市用地难的问题和安全管理的问题。

我们的愿景是燃料电池驱动未来、氢能改变能源格局。谢谢大家!

编辑整理:厚势分析师以梦为马

转载请注明来自厚势和厚势公号:iHoushi

-END-

企业家

新能源汽车

厚

势

汽

车

点击阅读原文,查看文章「工信部部长苗圩:我国新能源汽车产业现状和挑战」

日企上市充电池驱动的LED投光器

日企上市充电池驱动的LED投光器

日本环保型低地板电池驱动轻轨车辆转向架

日本环保型低地板电池驱动轻轨车辆转向架