上篇砂型铸造工艺设计

第1章 铸造工艺设计概述1

1.1 铸造工艺设计的依据1

1.2 铸造工艺设计内容1

1.3 铸造工艺设计的一般步骤2

1.4 铸造工艺符号及其表示方法3

第2章 铸造工艺方案的确定14

2.1 零件结构的铸造工艺性14

2.1.1 从避免铸造缺陷方面确定铸件的合理结构14

2.1.2 从简化铸造工艺方面确定铸件的合理结构23

2.2 造型和制芯方法的选择27

2.3 浇注位置的确定29

2.4 分型面的确定31

第3章 铸造工艺参数35

3.1 铸造收缩率35

3.2 铸件尺寸公差和机械加工余量38

3.2.1 铸件尺寸公差38

3.2.2 机械加工余量40

3.3 最小铸出孔和槽42

3.4 起模斜度44

3.5 工艺补正量45

3.6 分型负数和反变形量47

3.6.1 分型负数47

3.6.2 反变形量48

3.7 砂芯负数、分芯负数和非加工壁厚的负余量50

3.7.1 砂芯负数50

3.7.2 分芯负数50

3.7.3 非加工壁厚的负余量51

第4章 砂芯设计52

4.1 砂芯设置的基本原则52

4.2 砂芯的固定和定位55

4.2.1 垂直砂芯56

4.2.2 水平砂芯的固定57

4.2.3 砂芯的定位58

4.3 芯头的尺寸和间隙60

4.3.1 芯头的结构60

4.3.2 芯头承压面积的核算65

4.4 芯撑和芯骨65

4.4.1 芯撑65

4.4.2 芯骨75

4.5 砂芯的排气76

第5章 浇注系统设计78

5.1 浇注系统的组成和作用78

5.1.1 浇口杯78

5.1.2 直浇道和浇口窝80

5.1.3 横浇道81

5.1.4 内浇道85

5.2 浇注系统的类型和适用范围87

5.2.1 按断面积比例关系分类88

5.2.2 按内浇道的位置分类88

5.3 浇注系统结构尺寸的设计92

5.3.1 公式法设计的基本原理93

5.3.2 对浇注系统设计结果的校核99

5.4 灰铸铁件浇注系统尺寸设计101

5.4.1 浇注时间的确定101

5.4.2 浇注系统截面尺寸计算102

5.5 可锻铸铁件浇注系统设计108

5.5.1 浇注时间的计算109

5.5.2 浇注系统设计109

5.6 球墨铸铁件浇注系统设计112

5.6.1 浇注时间的确定112

5.6.2 浇注系统设计113

5.7 铸钢件浇注系统设计115

5.7.1 用转包浇注时浇注系统的设计116

5.7.2 用底注包浇注时浇注系统的设计118

5.7.3 浇注系统设计工程实例119

5.8 有色合金铸件浇注系统设计123

5.8.1 铝合金铸件、镁合金铸件浇注系统设计123

5.8.2 铜合金铸件浇注系统设计128

第6章 冒口设计135

6.1 概述135

6.1.1 冒口的种类135

6.1.2 冒口的形状136

6.1.3 冒口的位置137

6.1.4 冒口的有效补缩距离139

6.2 补贴140

6.2.1 均匀壁上的补贴140

6.2.2 局部热节的补贴143

6.3 铸钢件冒口设计145

6.3.1 铸钢件冒口的补缩距离145

6.3.2 模数法设计铸钢件冒口148

6.3.3 补缩液量与热节圆法计算冒口190

6.3.4 比例法计算冒口尺寸201

6.4 铸铁件冒口设计207

6.4.1 灰铸铁件冒口设计207

6.4.2 可锻铸铁件冒口设计213

6.4.3 球墨铸铁件冒口设计213

6.5 有色合金铸件冒口设计219

6.5.1 铜合金铸件冒口设计219

6.5.2 铝合金铸件冒口设计224

第7章 冷铁、拉筋和出气孔设计229

7.1 冷铁的分类与作用229

7.2 铸钢件用冷铁230

7.2.1 铸钢件外冷铁设计230

7.2.2 铸钢件内冷铁设计238

7.3 铸铁件冷铁设计247

7.3.1 铸铁件外冷铁设计247

7.3.2 铸铁件内冷铁设计250

7.4 铝合金、铜合金铸件冷铁设计252

7.4.1 外冷铁252

7.4.2 铝合金、铜合金铸件的内冷铁253

7.5 铸筋的设计253

7.6 出气孔设计256

下篇砂型铸造铸件缺陷控制

第8章 缩孔和缩松缺陷261

8.1 铸造合金的收缩261

8.1.1 铸造合金收缩的一般规律261

8.1.2 铸钢的收缩262

8.1.3 铸铁的收缩263

8.2 铸件中缩孔与缩松的形成及影响因素265

8.2.1 铸件中的缩孔266

8.2.2 铸件中的缩松268

8.2.3 灰铸铁和球铁件的缩孔和缩松269

8.3 防止铸件产生缩孔和缩松的途径271

8.3.1 控制铸件的凝固方式271

8.3.2 采用合理的铸造工艺274

第9章 气孔和非金属夹杂物275

9.1 概述275

9.1.1 金属中气体的来源275

9.1.2 气体在金属中的存在形式275

9.1.3 气体在金属中的溶解度276

9.1.4 气孔的分类277

9.2 侵入性气孔的形成和防止措施279

9.2.1 侵入性气孔的形成279

9.2.2 影响侵入性气孔形成的因素279

9.2.3 防止侵入性气孔的措施281

9.3 析出性气孔的形成和防止措施281

9.3.1 金属液中析出气泡的条件281

9.3.2 气体溶质再分配和析出气孔的关系283

9.3.3 影响析出性气孔形成的因素285

9.3.4 防止和消除析出性气孔的途径285

9.4 反应性气孔的形成和防止287

9.4.1 内生式反应气孔的形成和防止287

9.4.2 外生式反应气孔的形成和防止289

9.5 非夹杂物的形成和防止296

9.5.1 概述297

9.5.2 一次非金属夹杂物的形成和防止298

9.5.3 二次氧化夹杂物的形成和防止299

第10章 粘砂、夹砂、胀砂与砂眼300

10.1 粘砂的分类及防止措施300

10.1.1 粘砂的分类300

10.1.2 机械粘砂301

10.1.3 化学粘砂307

10.2 夹砂的形成及其防止措施309

10.2.1 概述309

10.2.2 夹砂缺陷的形成310

10.2.3 防止夹砂缺陷的措施312

10.3 胀砂缺陷的形成及防止措施315

10.4 砂眼的形成及防止措施315

第11章 应力、变形和开裂317

11.1 铸造应力317

11.1.1 铸造应力的分类317

11.1.2 热应力317

11.1.3 相变应力320

11.1.4 机械阻碍应力320

11.1.5 减小或消除铸造应力的途径321

11.2 铸件的变形和冷裂321

11.2.1 铸件的变形321

11.2.2 铸件的冷裂323

11.2.3 防止铸件产生变形和冷裂的途径324

11.3 铸件的热裂325

11.3.1 概述325

11.3.2 热裂的形成机理及影响因素326

11.3.3 防止热裂的途径331

参考文献334 2100433B

典型铸铁件铸造工艺设计与实例

典型铸铁件铸造工艺设计与实例

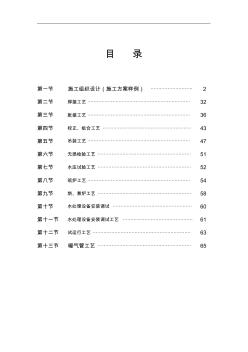

锅炉安装典型工艺设计

锅炉安装典型工艺设计