蒸发铝膜、导电漆膜、印制电路板铜箔膜等薄膜状导电材料,衡量它们厚度的最好方法就是测试它们的方阻。什么是方阻呢?方阻就是方块电阻,指一个正方形的薄膜导电材料边到边“之”间的电阻,如图一所示,即B边到C边的电阻值。

方块电阻又称膜电阻,是用于间接表征薄膜膜层、玻璃镀膜膜层等样品上的真空镀膜的热红外性能的测量值,该数值大小可直接换算为热红外辐射率。方块电阻的大小与样品尺寸无关,其单位为Siements/sq,后增加欧姆/sq表征方式,该单位直接翻译为方块电阻或者面电阻,用于膜层测量又称为膜层电阻 。

-

选择特殊符号

选择搜索类型

请输入搜索

1、要求探头边缘到材料边缘的距离大大于探针间距,一般要求10倍以上。

2、要求探针头之间的距离相等,否则就要产生等比例测试误差。

3、理论上讲探针头与导电薄膜接触的点越小越好。但实际应用时,因针状电极容易破坏被测试的导电薄膜材料,所以一般采用圆形探针头。

方块电阻:Rs=ρ/t(其中ρ为块材的电阻率,t为块材厚度)

或者写成电导率的表达式:Rs = 1/(σt)

这样 在计算块材电阻的时候,我们就可以利用方块电阻乘以长宽比例得到,计算过程与维度无关:

R=Rs*L/W(L为块材长度,W为块材宽度)

方块电阻如何测试呢,可不可以用万用表电阻档直接测试图一所示的材料呢?不可以的,因万用表的表笔只能测试点到点之间的电阻,而这个点到点之间的电阻不表示任何意义。如要测试方阻,首先我们需要在A边和B边各压上一个电阻比导电膜电阻小得多的圆铜棒,而且这个圆铜棒光洁度要高,以便和导电膜接触良好。这样我们就可以通过用万用表测试两铜棒之间的电阻来测出导电薄膜材料的方阻 。

如果方阻值比较小,如在几个欧姆以下,因为存在接触电阻以及万用表本身性能等因素,用万用表测试就会存在读数不稳和测不准的情况。这时就需要用专门的用四端测试的低电阻测试仪器,如毫欧计、微欧仪等。测试方法如下:用四根光洁的圆铜棒压在导电薄膜上,如图二所示。四根铜棒用A、B、C、D表示,它们上面焊有导线接到毫欧计上,我们使BC之间的距离L等于导电薄膜的宽度W,至于AB、CD之间的距离没有要求,一般在10--20mm就可以了,接通毫欧计以后,毫欧计显示的阻值就是材料的方阻值。这种测试方法的优点是:

1、用这种方法毫欧计可以测试到几百毫欧,几十毫欧,甚至更小的方阻值。

2、由于采用四端测试,铜棒和导电膜之间的接触电阻,铜棒到仪器的引线电阻,即使比被测电阻大也不会影响测试精度。

3、测试精度高。由于毫欧计等仪器的精度很高,方阻的测试精度主要由膜宽W和导电棒BC之间的距离L的机械精度决定,由于尺寸比较大,这个机械精度可以做得比较高。在实际操作时,为了提高测试精度和为了测试长条状材料,W和L不一定相等,可以使L比W大很多,此时方阻Rs=Rx*W/L,Rx为毫欧计读数。

此方法虽然精度比较高,但比较麻烦,尤其在导电薄膜材料比较大,形状不整齐时,很难测试,这时就需要用专用的四探针探头来测试材料的方阻,如图三所示。

探头由四根探针阻成,要求四根探针头部的距离相等。四根探针由四根引联接到方阻测试仪上,当探头压在导电薄膜材料上面时,方阻计就能立即显示出材料的方阻值,具体原理是外端的两根探针产生电流场,内端上两根探针测试电流场在这两个探点上形成的电势。因为方阻越大,产生的电势也越大,因此就可以测出材料的方阻值。需要提出的是虽然都是四端测试,但原理上与图二所示用铜棒测方阻的方法不同。因电流场中仅少部分电流在BC点上产生电压(电势)。所示灵敏度要低得多,比值为1:4.53 。

方块电阻有一个特性,即任意大小的正方形测量值都是一样的,不管边长是1米还是0.1米,它们的方阻都是一样,这样方阻仅与导电膜的厚度等因素有关,表征膜层致密性,同时表征对热红外光谱的透过能力,方块电阻测量数值愈大,则隔离热红外性能越差,方块电阻测量数值愈小则隔离热红外性能越好,对于建筑行业来讲低辐射玻璃的热红外性能测量的快速测量就必须选用方块电阻测量仪,测量值愈小则建筑材料就愈节能,在建筑材料行业具有很大的作用。

一般几百到几千不等,主要是看电压等级可产品特性不同价格而不同.武汉华能联创电气生产的BC2010绝缘电阻测试仪具备多种电压输出等级(500V、1000V、2500V、5000V)、容量大、交直流两用、...

方块电阻测试仪价格在:800元到6000元之间;方块电阻有一个特性,即任意大小的正方形测量值都是一样的,不管边长是1米还是0.1米,它们的方阻都是一样,这样方阻仅与导电膜的厚度等因素有关,表征膜层致密...

方块电阻测试仪价格在:800元到6000元之间;方块电阻有一个特性,即任意大小的正方形测量值都是一样的,不管边长是1米还是0.1米,它们的方阻都是一样,这样方阻仅与导电膜的厚度等因素有关,表征膜层致密...

蒸发铝膜、导电漆膜、印制电路板铜箔膜等薄膜状导电材料,衡量它们厚度的最好方法就是测试它们的方阻。什么是方阻呢?方阻就是方块电阻,指一个正方形的薄膜导电材料边到边“之”间的电阻,如图一所示,即B边到C边的电阻值。

方块电阻又称膜电阻,是用于间接表征薄膜膜层、玻璃镀膜膜层等样品上的真空镀膜的热红外性能的测量值,该数值大小可直接换算为热红外辐射率。方块电阻的大小与样品尺寸无关,其单位为Siements/sq,后增加欧姆/sq表征方式,该单位直接翻译为方块电阻或者面电阻,用于膜层测量又称为膜层电阻 。

1、如果被测导电薄膜材料表面上不干净,存在油污或材料暴露在空气中时间过长,形成氧化层,会影响测试稳定性和测试精度。在测试中需要引起注意。

2、如探头的探针存在油污等也会引起测试不稳,此时可以把探头在干净的白纸上滑动几下擦一擦可以了。

3、如果材料是蒸发铝膜等,蒸发的厚度又太薄的话,形成的铝膜不能均匀的连成一片,而是形成点状分布,此时方块电阻值会大大增加,与通过称重法计算的厚度和方阻值不一样,因此,此时就要考虑到加入修正系数。 2100433B

接地电阻测试影响因素分析

接地电阻测试影响因素分析

接地电阻测试影响因素分析

随着现代技化技术的发展,城市化进程加快、电子科技越来越发达。但是雷击也越来也多,这就让我们意识到雷防护

接地电阻测试影响因素分析

接地电阻测试影响因素分析

接地电阻测试影响因素分析

通过对防雷检测过程中经常出现的接地电阻读数不稳定、甚至出现测试结果为负值情况的分析,探讨除仪器内在因素之外影响接地电阻偏离真值的原因,并结合实际提出检测过程中避免和减少接地电阻偏离的方法。

耐碱为浸入60℃、浓度为10%氢氧化钠溶液中5分钟后,ITO层方块电阻变化值不超过10%。耐酸为浸入250C、浓度为6%盐酸溶液中5分钟后,ITO层方块电阻变化值不超过10%。耐溶剂为在250C、丙酮、无水乙醇或100份去离子水加3分EC101配制成的清洗液中5分钟后,ITO层方块电阻变化值不超过10%。附着力:在胶带贴附在膜层表面并迅速撕下,膜层无损伤;或连撕三次后,ITO层方块电阻变化值不超过10%。热稳定性:在300°C的空气中,加热30分钟后,ITO导电膜方块电阻值应不大于原方块电阻的300%。

耐碱为浸入60℃、浓度为10%氢氧化钠溶液中5分钟后,ITO层方块电阻变化值不超过10%。耐酸为浸入250C、浓度为6%盐酸溶液中5分钟后,ITO层方块电阻变化值不超过10%。耐溶剂为在250C、丙酮、无水乙醇或100份去离子水加3分EC101配制成的清洗液中5分钟后,ITO层方块电阻变化值不超过10%。附着力:在胶带贴附在膜层表面并迅速撕下,膜层无损伤;或连撕三次后,ITO层方块电阻变化值不超过10%。热稳定性:在300°C的空气中,加热30分钟后,ITO导电膜方块电阻值应不大于原方块电阻的300%。

【摘要】研究了激光掺杂选择性发射极匹配的扩散工艺,通过调整不同的工艺参数,达到相同的高方阻,比较了不同方法获得的高方阻的均匀性,得到了在105Ω/□左右的高方阻仍能保持较好均匀性的扩散工艺。通过调整激光功率形成不同的重掺杂区方块电阻,研究了不同的重掺杂区方块电阻对电池主要电性能参数的影响,分析了变化原因。最后比较了激光掺杂选择性发射极太阳电池和传统太阳电池的电性能及外量子效率。工艺优化后,激光掺杂选择性发射极太阳电池的转换效率相比传统太阳电池有0.24%的提升。

引言

提高太阳电池的光电转换效率是提高行业竞争力的重要途径。发射极掺杂浓度对太阳电池转换效率的影响是双重的,采用高浓度的掺杂,可以减小硅片和电极之间的接触电阻,降低电池的串联电阻,但是高的掺杂浓度会导致载流子复合变大,少子寿命降低,影响电池的开路电压和短路电流。采用低浓度的掺杂,可以降低表面复合,提高少子寿命,但是必然会导致接触电阻的增大,影响电池的串联。选择性发射极太阳电池的结构设计可以很好地解决这一矛盾[1]。选择性发射极(selectiveemitter,SE)太阳电池,即在金属栅线与硅片接触部位及其附近进行高浓度掺杂,而在电极以外的区域进行低浓度掺杂。这样既降低了硅片和电极之间的接触电阻,又降低了表面的复合[2],提高了少子寿命。这种结构的电池具有以下3点明显的优点:

(1)降低串联电阻,提高填充因子;

(2)减少载流子复合,提高表面钝化效果;

(3)增强电池短波光谱响应,提高短路电流和开路电压。

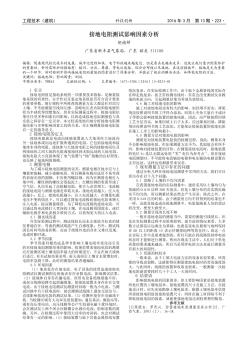

目前选择性发射极的主要实现工艺[3]有氧化物掩膜法、丝网印刷硅墨水法、离子注入法和激光掺杂法等,其中激光PSG掺杂法由于其工艺过程简单,从图1可以看出从太阳电池常规产线升级成激光掺杂选择性发射极太阳电池生产线,工艺上只需增加激光掺杂一个步骤,从设备上来说,只需增加掺杂用激光设备,与常规产线的工艺及设备兼容性很高,是行业研究的热点。激光PSG掺杂法是采用扩散时产生的磷硅玻璃层作为掺杂源进行激光扫描,形成重掺杂区。目前虽然对激光掺杂选择性发射极太阳电池的理论研究和实验的报道很多,但是在实际的大规模生产中,仍然存在着扩散高方阻的均匀性、轻重掺杂区方块电阻匹配和印刷正电极的精确对位等问题,本文主要对前两个问题相关工艺进行研究。

2.实验过程

2.1实验原材料

实验采用156.75156.75mm的单晶硅片,厚度180~200μm,电阻率范围1~3Ω·cm.

2.2扩散工艺的实验设计

扩散工艺的基本步骤如图2所示。在扩散工艺中,影响扩散后硅片方块电阻的工艺参数有大氮气体流量、小氮气体流量、氧气流量、扩散温度、扩散时间和源瓶温度等参数。其中,扩散时间和扩散温度是大规模生产中常用的调整方阻的工艺参数。目前,激光掺杂选择性发射极扩散轻掺杂的方快电阻一般在100~110Ω/□之间。本实验以105Ω/□为目标方快电阻,通过缩短扩散时间和降低扩散温度两种方式将正常的85Ω/□升高至目标方阻。实验使用Tempress4管5恒温区扩散炉进行,实验1为将原扩散工艺的扩散时间缩短4min,实验2为将原扩散工艺的扩散温度降低12℃。每组实验做一管(500片),扩散工艺完成后,从每个恒温区的中间位置各抽取一片,使用四探针方块电阻测试仪测试硅片中心点和四个边角的方块电阻。

2.3激光掺杂工艺的实验设计

在激光掺杂工艺中,利用激光的热效应,熔融硅片表层,覆盖在发射极顶部的磷硅玻璃(PSG)中的磷原子进入硅片表层,磷原子在液态硅中的扩散系数要比在固态硅中高数个数量级[4]。固化后掺杂磷原子取代硅原子的位置,形成重掺杂层。使用优化后的扩散工艺,制作方快电阻在105Ω/□的实验样片400片,分成四组,每组100片。激光掺杂使用波长532nm的纳秒脉冲激光器,分别调整激光功率至20W、30W、40W和50W,对四组实验样片进行扫描,形成每条120μm宽的重掺杂区。对于各组中用于测试方阻的样品硅片,使用激光扫描20mm20mm的方块面积。以得到均匀的激光重掺杂区域,用四探针测试其方块电阻。

3.实验结果与分析

3.1扩散方块电阻结果

方块电阻是衡量扩散质量是否符合工艺要求的重要指标,扩散方块电阻的均匀性尤其重要,直接关系到后续工艺的匹配,并最终对太阳电池转换效率产生影响,用方块电阻的不均匀度来反应方块电阻的均匀性,不均匀度的计算公式为:

以下是两组实验扩散方块电阻数据,并计算了方块电阻的片内均匀性,数据见表1和表2。

从表1和表2两组数据中可以看出,实验1方块电阻的片内不均匀度大多数都在4.0%之内,均匀性较好,而实验2方块电阻的片内不均匀度大多数都在4.0%以上,其中有三个温区在5.0%以上,均匀性较差。通过缩短扩散时间减少掺杂杂质总量提高方块电阻,对于工艺气体流量、温度场等均没有较大的影响,因此可以最大程度地保持片内方块电阻的均匀性。扩散温度的降低影响硅片表面磷硅玻璃层的形成,减弱了磷硅玻璃层对磷扩散的阻碍作用,使方块电阻的片内均匀性偏差。另外,在大规模生产中,缩短工艺实验可以提高产量,节约生产成本。

3.2激光掺杂实验结果

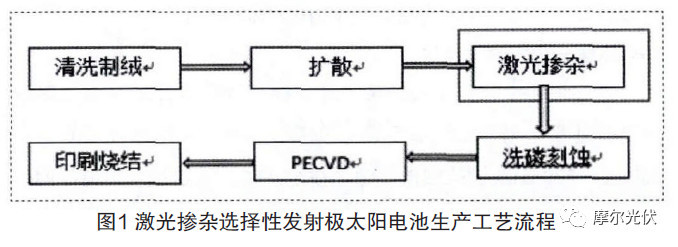

用四探针对激光扫描的2020mm的样片进行方块电阻的测量,然后四组实验在相同的工艺条件下进行洗磷刻蚀、PECVD镀减反膜、丝网印刷电极和烧结,制成成品电池片,并测试其电性能参数,不同激光功率对重掺杂区方块电阻以及最终对电池串联电阻的影响如表3所示:

从表3中可以看出,当激光功率为20W时,方块电阻变化较小,仅有5Ω/□的降低,电池的串联电阻较高。随着激光功率的增加,方块电阻明显降低,电池串联电阻呈现先下降后升高的趋势。这主要是由于激光功率较小时,不足以使硅片表面溶化,磷原子向硅片表面的掺杂较少,不能形成重掺杂区,导致金属电极与发射极之间无法形成良好的欧姆接触,使电池的串联电阻处于较高的水平。当激光功率上升到30W以上时,随着激光功率的增加,硅片表面溶化的深度不断加深,掺杂磷原子在硅片表面所能达到的深度也随之增加,因此方块电阻有明显的降低,低方块电阻的重掺杂区与金属栅线形成良好的欧姆接触,接触电阻降低,电池的串联电阻得到明显的改善。当激光功率达到50W时,电池的串联电阻有升高的趋势,这一方面是由于过高的激光功率会使磷硅玻璃部分蒸发而减少掺杂源[5],导致磷原子的表面浓度降低,另一方面,激光掺杂,磷硅玻璃作为有限源,当激光功率较高时,随着硅片表面溶化时间和溶化层厚度的增加高浓度区域加深,磷硅玻璃中更多的磷原子被驱赶到硅片表层,导致磷原子表面的浓度降低。总之,过高的激光功率会使磷原子的表面浓度降低,不能与金属电极形成良好的欧姆接触导致串联电阻的升高。

3.3激光掺杂选择性发射极太阳电池电性能结果

从表4中可以看出,与常规电池相比较,激光掺杂选择性发射极太阳电池的开路电压和短路电流都有明显的提升。原因是高方块电阻的轻掺杂发射极可以有效减少载流子的复合几率,提高载流子的收集效率,低表面掺杂浓度还可以使表面态密度降低,提高表面钝化效果,最终提高电池的开路电压和短路电流。另外,选择性发射极轻、重掺杂区的掺杂浓度差形成高低结,进一步提高电池的开路电压。

不同激光功率对电池转换效率的影响,从上表中可以看出,当激光功率为20W时,激光掺杂对硅片重掺杂区方阻影响不大,虽然由于发射极的轻掺杂使电池的开路电压和短路电流都有明显的提升,但是串联电阻过大,导致最终效率较低。当激光功率在30W~50W之间时,电池的开路电压、短路电流、串联电阻等电性能参数相比常规电池都有明显的改善。激光功率在此区间内,随着功率的增加,开路电压没有明显变化,短路电流随着功率的增加呈下降的趋势,主要是激光功率过高时对掺杂区的绒面有损伤,影响对光的吸收。激光功率大小对串联电阻的影响前文已进行分析,不再重复。综上所述,当激光功率在40W,重掺杂区方阻降至63Ω/□左右时,轻、重掺杂区工艺匹配达到最优,相比传统电池,效率有0.24%的提升。

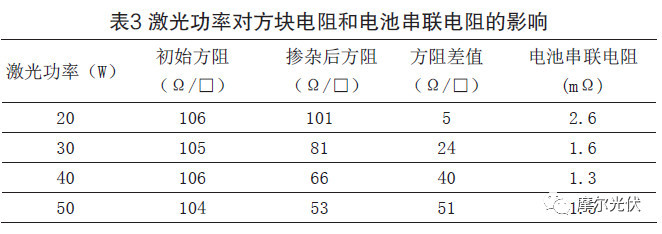

3.4外量子效率测试结果

对工艺优化的激光掺杂选择性发射极太阳电池和常规太阳电池进行外量子效率的测试分析,如图3所示,从图中可以看出在300nm~520nm波段范围内,激光掺杂选择性发射极太阳电池的外量子效率相比常规太阳电池有较明显的提升,但是在中长波段基本与常规电池一致。主要是由于激光掺杂选择性发射极太阳电池发射极区域掺杂浓度低,前表面的载流子复合几率降低,对光生载流子的收集增加,电池的光谱响应增强。

4.结论

通过缩短扩散时间和降低扩散温度两种方法提高扩散的方块电阻,形成轻掺杂,比较了两种方法形成的高方块电阻的均匀性,发现缩短扩散时间提高方块电阻的方法得到的高方块电阻的均匀性较好。重掺杂区方块电阻匹配的研究,通过改变激光功率形成不同的重掺杂区方块电阻,发现当激光功率在40W左右,重掺杂区方块电阻在66Ω/□左右时,工艺达到最优,电池的开路电压、短路电流和串联电阻等参数均有明显的改善,最终转换效率相比传统电池有0.24%的提升。比较了激光掺杂选择性发射极太阳电池和传统太阳电池的外量子效率,相比传统太阳电池,激光掺杂选择性太阳电池主要在300~520nm的短波范围内有较明显的提升。