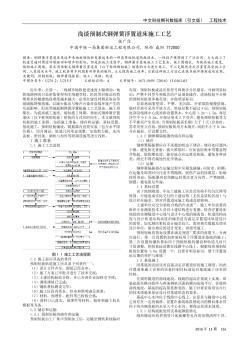

实施例1

如图1、图2、图3、图4所示,浮置板1a为板状,由混凝土现场浇注而成,在浮置板对应钢轨外侧位置均匀地分布两排通孔;通孔内预埋有联结套筒3,其内壁上焊接有支承挡块4,浮置板1a通过支承挡块4弹性地支承于弹簧隔振器2上,构成内置式浮置道床。

联结套简3和弹簧隔振器2的内部结构如图3所示,包括螺旋弹簧6a和弹簧売体5,弹簧壳体5由上下两个弹簧套筒组成,其中上套筒设有一可传递弹簧支承力的上顶板5a,下套简设有下底板5b,两者均为钢焊接件,由一柔性密封圈5c密封并联接为一体;弹簧套筒内设有液体阻尼7a,此处为高粘度的甲基硅油,螺旋弹簧6a固定于弹簧套筒内,弹簧的下部浸入液体阻尼7a内;下底板5b的底面设有摩擦系数很高的防滑垫板5d,防止弹簧隔振器水平方向移位。

为了能够从浮置板上方顶升浮置板并调整浮置板的高度和水平度,在联接套筒内壁上设置顶升挡块3a,并在弹簧隔振器的上顶板5a与支承挡块4之间设置垫片8,垫片的中央留有顶升通孔,通过调整垫片的总厚度可以调节浮置板的高度和倾斜度。联接套筒还设有密封防尘盖,其固定于顶升挡块3a上

参见图4,支承挡块4开口形状与弹簧隔振器的上顶板5a和垫片8的形状均为正方形,且大小相容,从开口上方将弹簧隔振器和垫片依次放入支承挡块下方后,将隔振器和垫片绕竖轴旋转一定角度,支承挡块与弹簧隔振器的上顶板5a、垫片8错位交叠。

为了抑制浮置板本身的结构振动和噪声,在浮置板的上下表面部分地设有约束阻尼结构10,其由一层1-3毫米厚的高阻尼粘弹性聚氨酯阻尼层和一2-5毫米厚的钢板相互粘结构成。当浮置板受轨道的振动激发产生振动变形时,由于约束钢板与浮置板变形不一致,强迫阻尼材料层发生以剪切为主的变形,因所述阻尼材料的具有很高的损耗因子,可将大部分振动能量转化为热量消耗吸收,从而能提高浮置板的结构阻尼,抑制结栒共振体阻尼7a内;下底板5b的底面设有摩擦系数很高的防滑垫板5d,防止弹簧隔振器水平方向移位。

为了能够从浮置板上方顶升浮置板并调整浮置板的高度和水平度,在联接套筒内壁上设置顶升挡块3a,并在弹簧隔振器的上顶板5a与支承挡块4之间设置垫片8,垫片的中央留有顶升通孔,通过调整垫片的总厚度可以调节浮置板的高度和倾斜度。联接套筒还设有密封防尘盖,其固定于顶升挡块3a上,参见图4,支承挡块4开口形状与弹簧隔振器的上顶板5a和垫片8的形状均为正方形,且大小相容,从开口上方将弹簧隔振器和垫片依次放入支承挡块下方后,将隔振器和垫片绕竖轴旋转一定角度,支承挡块与弹簧隔振器的上顶板5a、垫片8错位交叠为了抑制浮置板本身的结构振动和噪声,在浮置板的上下表面部分地设有约束阻尼结构10,其由一层1-3毫米厚的高阻尼粘弹性聚氨酯阻尼层和一2-5毫米厚的钢板相互粘结构成。

当浮置板受轨道的振动激发产生振动变形时,由于约束钢板与浮置板变形不一致,强迫阻尼材料层发生以剪切为主的变形,因所述阻尼材料的具有很高的损耗因子,可将大部分振动能量转化为热量消耗吸收,从而能提高浮置板的结构阻尼,抑制结栒共振性,提高行车安全和道床的抗震安全,还抑制了弹簧本身的固有振动。

实施例2

如图5、图6、图7所示,与实施例1的差异在于,浮置板1b的下表面设有凸台,弹簧隔振器2支承于该凸台外侧凹处,形成外置式浮置板弹簧隔振器基本与实施例1相近,弹簧壳体外形为长方体,由上下套简组成并用橡胶密封联接,其内放置有两个螺旋弹簧6a,螺旋弹簧的上下端分别嵌入固体阻尼材料7b中,如浇注后可固化的高阻尼粘弹性聚氨酯,既为弹簧隔振器提供了阻尼,又起到了连接上下套筒的作用,所述固体阻尼与液体阻尼相比,不怕进水,仅从防水角度而言可以不设密封,甚至不设弹簧套筒。

这种多弹簧的隔振器比单个弹簧的隔振器承载能力更大,性价比好,但体积也相应大,比较适用于外置式浮置板隔振器的顶部也设有垫片,用于调整浮置板的高度和水平。在使用时隔振器上下顶板分别与浮置板和基础用防滑垫板联接,防止弹簧隔振器水平方向移位。外置式浮置板也无须额外的侧向支承,可以从侧面进行调平、检修和更换,十分方便

实施例3

如图8、图9、图10、图11所示,与实施例1相比,浮置板1c为梯子形,弹簧隔振器为外置式,由两条平行的现浇混凝土梁板和多个平行的横联杆11组成,此处为钢管,在混凝土梁板内的横联杆表面设有锚固筋,与混凝土梁板形成牢固联接,在混凝土梁板的上下表面及外侧面设有约束阻尼层10,其由-2-3毫米厚的高阻尼改性沥青层和一2-5毫米厚的钢板相互粘结构成。当混凝土梁板受轨道的振动激发产生振动变形时,由于约束钢板与混凝土梁板变形不一致,强迫阻尼材料层发生以剪切为主的变形因所述阻尼材料的具有很高的损耗因子,可将大部分振动能量转化为热量消耗吸收,从而提高了混凝土梁板的结枸阻尼。

弹簧隔振器与实施例1基本相近,隔振器中的弹簧为碟簧6b,由固体阻尼材料7b(此处为高阻尼橡胶)将碟簧和弹簧売体联为一体,其上顶板5与浮置板螺栓联接,下底板5b设有一定位孔,在安装使用时,基础上设有一锚固螺栓15,如膨胀螺栓,定位孔套在锚固螺栓的栓帽上,防止隔振器横向移位,道床安全稳定。由于碟簧具有足够的横向刚度,因此无需额外的横向支承;高阻尼橡胶和碟簧提供阻尼,吸收振动能量;高阻尼椽胶和碟簧共同承载,承载能力高;碟簧由高阻尼橡胶包裏,不怕进水,仅从防水角度而言可以不设密封,甚至不设弹簧套筒,结构简单、成本低。

隔振器中的弹簧也可以是櫲胶金属复合弹簧,本例为金属夹层橡胶弹簧,见图11,它由多层橡胶14和多层金属板13交替叠置硫化联接而成其形状可为多面柱体或圆柱体,其中心设有固体阻尼材料(如高阻尼聚复酯)组成的阻尼芯7c;金属板13的横断面为折线状,当金属夹层橡胶弹簧水平方向受力时,橡胶层既受剪切又受压缩,刚度比受纯剪切时大,通过合理的角度设计,以及金属板和橡胶层的厚度比设计,金属夹层橡胶弹簧可具有足够横向刚度,无需额外的横向支承,结构简单;橡胶和阻尼芯可以提供阻尼,抑制共振。

该实施例中金属夹层橡胶弹簧也适用于其它实施例,而且櫲胶也可以用弹性聚氪酯等高分子材料替代。

实施例4

如图12、图13、所示,该实施例与实施例1基本相同,区别在于:浮置板1d为框架形,调高机构为调节螺栓9;调节螺栓为螺母上置式,由螺柱9a和调节支承板9b构成,两者之间螺纹配合,浮置板1d通过支承挡块4、调节支承板9b和调节螺栓9a支承于弹簧隔振器的上顶板5a上。调节浮置板1d的高度和水平度时,旋转螺柱9a即可做到无级调高。

为了防止螺柱松动,螺柱上还可设防松螺母与实施例1的另一区别是省去联接套筒,在浮置板预留通孔内壁上直接预埋嵌入支承挡块4,支承挡块4可以是一个整体的挡环,也可以是两个以上基本中心对称布置的杆状金属体,本结构简单,成本低弹簧隔振器中的弹簧丝表面设有约束阻尼套7d,既抑制了弹簧本身的固有振动,又为弹簧隔振器提供了阻尼,提高了浮置道床的系统阻尼比,提高了道床稳定性和行车安全

实施例5

如图14、图15所示,浮置板由多块混凝土预制的子板拼接而成,其纵向端面设有凹凸配合,并且对接表面为粗糙表面,子板与子板之间用固体且尼材料7b(如高阻尼改性沥青)填充并形成联接。该子板的形状可以是板状,也可以是框架形或梯子形。

该实施例由于采用预制子板,施工速度快,适合大规模采用;其纵向端面设有凹凸配合,板与板安装时容易对齐;由于子板与子板之间的间隙用且尼材料填充并形成联接,使得相邻子板之间能协同受力,子板间的振动能量传递被阻尼材料阻隔,振动能量被阻尼材料吸收,因此拼接而成的浮置板具有很好的阻尼特性,浮置板本身的振动和噪声将大幅衰减。如果弹簧隔振器内同时设有阻尼结构,浮置道床将具有较高的系统阻尼比,可以保证道床稳定性和行车安全。

实施例6

如图16、图17所示,该发明一般由多块浮置板纵向排列对接组成,板与板之间留有热胀伸缩间隙,并通过连接器连接,一个接头处一般设个连接器。该实施例展示了浮置板与浮置板的接头和连接器;连接器包括连接杆12a和滑动套筒12b,连接杆由抗弯抗剪的钢棒制成,分为固定段和滑动段,连接杆滑动段与滑动套筒之间形成轴向滑动配合,但径向相互约束。连接杆固定段和滑动套筒外表面分别设锚固筋,并预埋于相邻浮置板的端部。

采用连接器后,当列车由上一浮置板向下一浮置板过渡时,由于连接器在垂向有很高的连接刚度,两浮置板之间的相对位移很小,避免了浮置板错位对钢轨16的弯曲和剪切,提高了列车的运行的平稳性和安全性

实施例7

如图18、图19所示,该实施例展示了另外一种结构的连接器12,该连接器的连接杆12a的固定段和滑动套筒12b分别固定于各自的底座12c,底座与相邻浮置板分别螺栓固定联接。与上一实施例相比,该连接器置于浮置板之上,检修或更换方便。

实施例8

参见图20、图21,该实施例展示了浮置道床段与相邻道床的接头处,相邻道床为固定道床,为了浮置道床与固定道床间的平稳过渡,采用同等刚度的弹簧隔振器,但在纵向单位长度的排列密度的逐淅加大,直至浮置道床在单位长度的平均刚度在垂直方向与相邻的固定道床相近。

这样当列车驶离浮置道床段时,其垂向刚度是渐变,不是突变,浮置板与相邻道床间的相对位移很小,避免了对钢轨16的弯曲和剪切,提高了列车的运行的平稳性和安全性浮置道床段与相邻道床过渡的另一种处理方式,是弹簧隔振器等密度列,但弹簧隔振器的垂向刚度逐渐变化。为此弹簧隔振器的弹簧可选碟簧由碟簧的不同数量和叠合方式,可以方便地组合出具有不同的垂向刚度的弹簧隔振器。

新型钢弹簧浮置道床减振效果分析

新型钢弹簧浮置道床减振效果分析

浅谈预制式钢弹簧浮置道床施工工艺

浅谈预制式钢弹簧浮置道床施工工艺