孙志扬,厉运杰,吕咪咪,廉贞松,李菲,李永量,王晓明,李孝艳

(潍柴动力(潍坊)铸锻有限公司,山东潍坊261199)

摘要:本文针对高速机气缸体铸件渗漏问题,借助扫描电镜等仪器对回水道、第五油道以及挺杆孔三处不同渗漏部位的组织及成分进行分析研究,确定导致高速机气缸体渗漏的原因分别为回水道夹杂物贯通、油道缩松以及部分挺杆砂芯的芯撑未融合。对油道孔缩松缺陷我们结合铸造仿真软件Magmasofy模拟了冷却了过程,发现引起第五油道缩松的原因是此处温度过高形成热节造成的,为此试验了五种浇注系统优化方案,通过试验得出,当更改内浇道的注入位置及尺寸时,可以使油道两侧的温差减少,从而减少油道渗漏。同时通过采取减少芯撑与铁液的接触面积、优化扒渣工艺及提高集渣剂质量等措施,使气缸体铸件渗透废品率降低了1.3%。

本文介绍的气缸体发动机是潍柴动力有限公司自主研发的高速大功率发动机,渗漏问题一直是该高速发动机气缸体铸件的主要缺陷之一,其渗漏的检测方法采用水试打压。经统计,该系列气缸体漏水率高达3.14%。由于渗漏缺陷只能在加工完成后,通过气密性试验才能发现,造成了极大的浪费,急需解决。

1生产条件式

该系列气缸体铸件属于典型的薄壁高强度铸件,制芯配备了全自动制芯中心,其中水套芯采用热芯盒制芯,其余砂芯采用冷芯盒制芯,最终由22颗砂芯经浇注而成。造型采用德国KW造型线,湿型砂经气流预紧实加压进行造型,砂处理使用德国KW公司制造转子式混砂机、双盘冷却器设备,熔炼采用冲天炉-感应电炉双联熔炼,浇注系统采用阶梯式浇注。

2原因分析

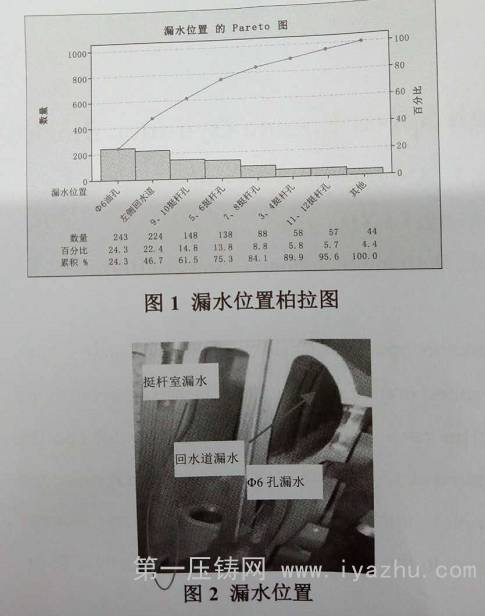

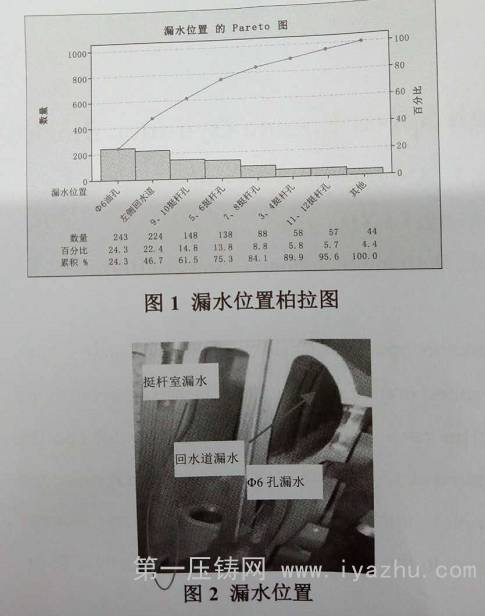

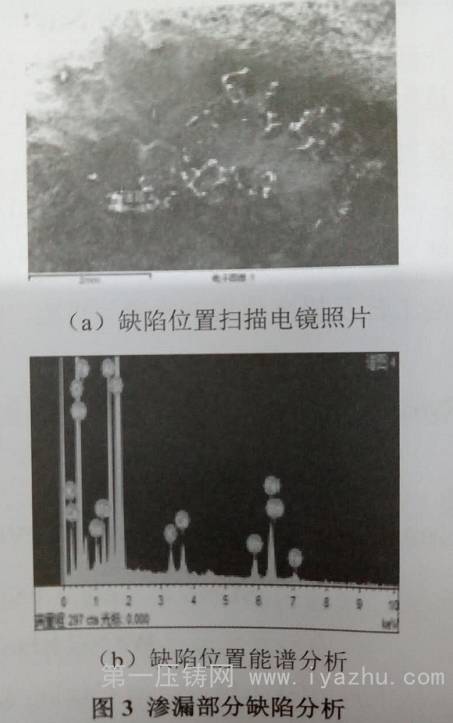

我们对6个月内气缸漏水位置分布情况进行了统计,并做了柏拉图,如图1,发现造成该机型气缸铸件漏水的位置只要由回水道、第5缸的Φ6孔、挺杆孔三处、缺陷位置如图2所示,针对不同的漏水位置,进行了解剖,并利用扫描电镜及能谱仪确定其导致漏水的缺陷特征及其原因。

2.1 回水道漏水

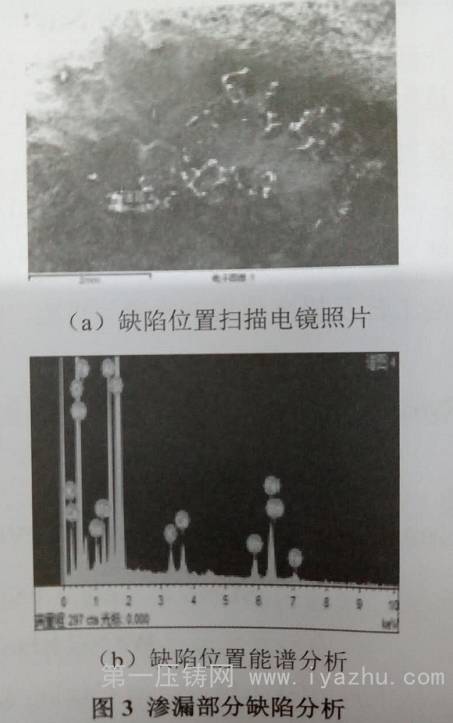

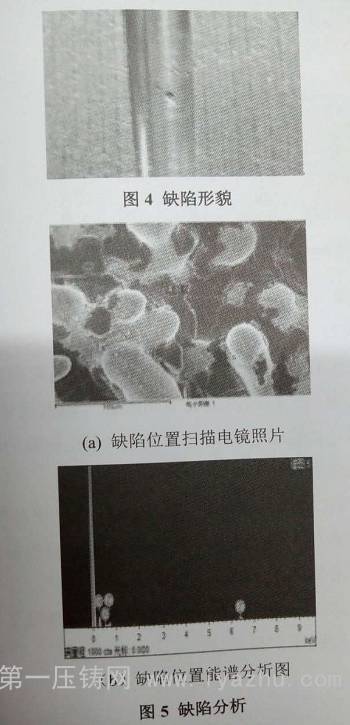

在气缸体回水道渗漏部位取样,宏观缺陷如图2所示,从宏观缺陷图上很难分辨出回水道处的缺陷是砂眼还是渣眼,为此我们沿垂直于漏水方向对式样进行解剖,取渗漏位置本体,经超声波清洗后放入电镜观察如图3(a),在显微镜下观察有断续分布的块状夹杂物,并对式样进行电镜能谱分析如图3(b),发现缺陷部位存在含量较高的O、Si、Al、Mg等元素,同时我们将缺陷位置的成分与浇包中渣的成分做了对比,发现成分及含量非常接近。通过对以上电镜分析及成分对比,确定此缺陷属于夹渣类缺陷。其产生的主要原因主要是铁液温度低、集渣剂的集渣效果不佳、扒渣不干净、渣子上浮不充分及铁液在运输中氧化,浇注后,有些渣子被回水道砂芯的阻挡,聚集在回水道芯底部形成夹渣[1]。

2.2 Φ6孔漏水

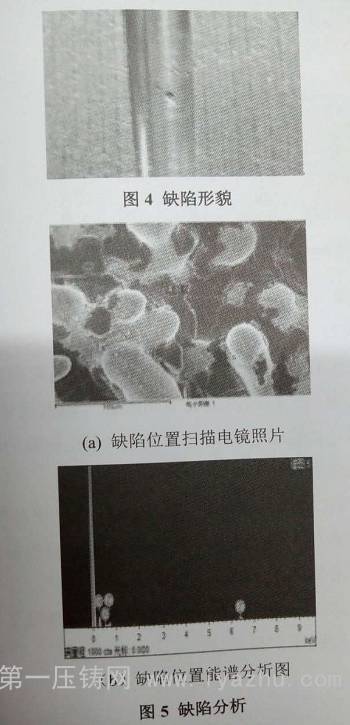

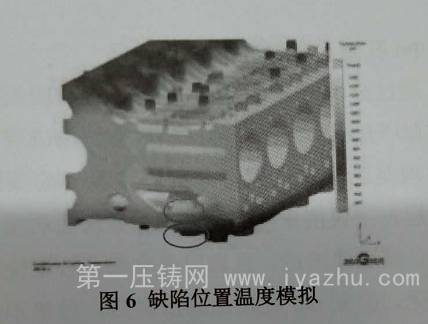

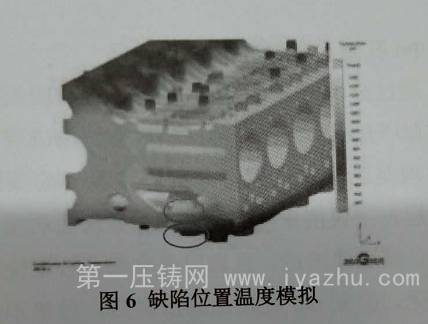

Φ6油孔是铸件通过钻孔得到,每缸对应1处油孔,共需要钻通6处,并与主油道相同,与水腔通道及挺杆孔相邻,打压试验时,发现在Φ6孔漏水主要集中在第5缸的Φ6孔,对渗漏位置进行解剖,如图4所示。缺陷部位的断面可以观察到有比灰色基体颜色深的褐色的密集的细小孔洞存在,成连续状。从渗漏位置取样,并应用扫描电镜观察如图5(a)所示,发现缺陷位置为球形的树枝晶结构,枝晶粗大,枝晶间存在明显的疏松通道,并对试样进行电镜能谱分析如图5(b)所示,通过分析发现枝晶表面均匀覆盖着一层黑色石墨膜,具有明显的缩松特征。从结构上分析,形成油道内侧是挺杆芯,外侧是由水腔通道芯形成的,而且只有第5油孔处水腔通道芯子最薄,厚度为15mm,而其他部位的砂芯厚度大于40mm,当铁液包围后,此处散热条件最差,温度梯度小,凝固速度最慢,这样将会加重糊状凝固[3]的趋势;而且此处需要钻孔,增加了此处的壁厚,壁厚为20mm,而其相邻壁厚只有7mm,壁厚相差较大;从砂芯的材料分析,挺杆芯为铬矿砂和熟料砂,水腔通道芯为擦洗砂,铬矿砂和熟料砂的冷却速度较擦洗砂快,致使铁液在此处冷却速度较慢,容易使水腔通道芯侧形成热节,油道周边薄壁位置冷却速度快,所产生的收缩可由热节处的金属液来补充。为了对我们的分析进一步确认,我们借助铸造仿真软件Magmasoft对缺陷部位进行模拟分析,如图6所示,发现此处位置的温度要高于其他位置,综上分析可以得出此处容易形成热节,当铁液冷却时,使得这些部位的铁液先补缩周围的薄壁,而此处最后凝固,同时又缺少足够的铁液的补充造成缩松[2],形成漏水。

2.3 挺杆孔漏水

挺杆孔漏水部位是由挺杆芯与水套芯之间的壁厚形成的。为保证挺杆芯与水套芯之间的壁厚均匀,放置挺杆下芯后与水套芯发生位移变化,在挺杆芯与水套芯之间增加了芯撑固定,芯撑结构。通过解剖发现,挺杆孔漏水主要是由于芯撑与挺杆孔处的铁液融合不好造成,如图7所示。因此我们得出芯撑是挺杆孔渗漏缺陷的主要来源,而且未融合的芯撑部位主要是两端的压片及中柱,原因是由于芯撑中柱及端片直径较大,在金属液中有降温能力,铸件壁薄时,金属液温度低,冷凝时间快,芯撑在铸件内熔合性降低,易使铸件产生渗漏缺陷。

3 改进措施及验证

根据不同的漏水部位,及其产生原因的不同,我们采取了不同的改进措施。

3.1 回水道漏水改进措施

针对回水道漏水,通过分析主要是夹渣造成,为此更改集渣剂供应厂家,利用净化金属液清除夹渣,提高集渣剂的质量,同时对扒渣方式进行更改,增加扒渣次数,提高铁水的纯净度,通过此项措施的改进,回水道夹渣缺陷明显减少。

3.2 Φ6孔漏水改进措施

通过分析得到Φ6孔漏水缺陷为凝固类缺陷,有文献[3]介绍,碲涂料能产生致密的白口层,其作用机理是当液态金属浇入刷有碲涂料的型腔时会与涂层发生直接作用,在“液态金属涂料层”界面附件,碲迅速渗透,且表面温度低,故很快就凝固白口化,但在Φ6孔刷涂碲涂料后,效果不明显,同时出现粘砂,难以清理的问题,因此考虑对浇注系统进行更改,改变浇注温度场、凝固顺序。

本气缸体的浇注系统采用底注与中注的阶梯浇注系统。底注有六个内浇道组成,而渗漏位置正好介于第五、六内浇道之间,当两股铁水在此相遇时,由于此处壁厚相差较大,且两侧砂芯的冷却速度不同,出现热节,此时铁液得不到及时的补充,易造成缩松等凝固类缺陷[4]。为此将底注浇注系统进行更改,并试验了五种方案,如图8,发现当使内浇道的注入位置正对着缩松处时,不仅可以使油道两侧的温差减小,同时可以及时补缩,防止凝固缺陷的发生。通过对废品率进行综合评价,确定将第五、六内浇道去掉,在第五、六内浇道中间增加内浇道,并将内浇道宽度增加10mm时效果更好,若将浇道宽度继续增加,气孔缺陷增多,为此我们将方案五作为我们的最终更改方案。

3.3 挺杆孔漏水改进措施

通过分析,挺杆孔漏水的主要原因使芯撑熔合效果不佳造成的。为此将芯撑结构进行更改,芯撑中柱直径及端片直径由3.05mm、15.88mm改为2.66mm、12.70mm,更改之后芯撑端片与铸件的接触面积减少36%,对金属液的激冷作用减轻,熔合性改善。经过验证,芯撑结构更改后未出现因芯撑尺寸改变导致的挺杆变形等缺陷,同时更改后挺杆孔渗漏缺陷明显降低。

4结论

(1)优化扒渣工艺及提高集渣剂质量,使回水道夹渣导致的渗漏缺陷明显减少。

(2)通过更改底注内浇道的位置、大小等方法,进行了六种方案的试验,最后确定当取消第五、六内浇道,并在两内浇道中间增加一较大尺寸的内浇道时,综合废品率最低,且由Φ6孔导致的渗漏缺陷也较低。

(3)更改芯撑的中柱和端片尺寸,使芯撑与铁液的熔合性得到改善,减少因芯撑熔合差导致的挺杆孔渗漏。

通过以上措施的改善,综合漏水率降低了1.3%,提高了产品质量。

参考文献

[1]田永维,郭敏,王永红.某型柴油机机身漏水原因分析及改进措施[J].热加工工艺,2-12,41(15):44-46.

[2]唐民峰,喻平,高强度dCi11缸盖缩松漏水缺陷的分析与解决[J].铸造,2009,58(8):853-856.

[3]龚萍,徐万里,万修根等.碲粉涂料防止铸件渗漏作用的探讨[J].现代铸铁,2005(5):19-21.

[4]伍启华.柴油机气缸体渗漏缺陷的形成机制及控制[D].济南:山东大学,2010.

作者简介

孙志扬,男,高级工程师,现工作于潍柴动力(潍坊)铸锻有限公司,主要从事气缸体、曲轴箱等铸造工艺开发及铸件质量改进工作。E-mail: sunzhiy@weichai.com

康明斯新推出QSK95高速发动机

康明斯新推出QSK95高速发动机

发动机基础知识

发动机基础知识